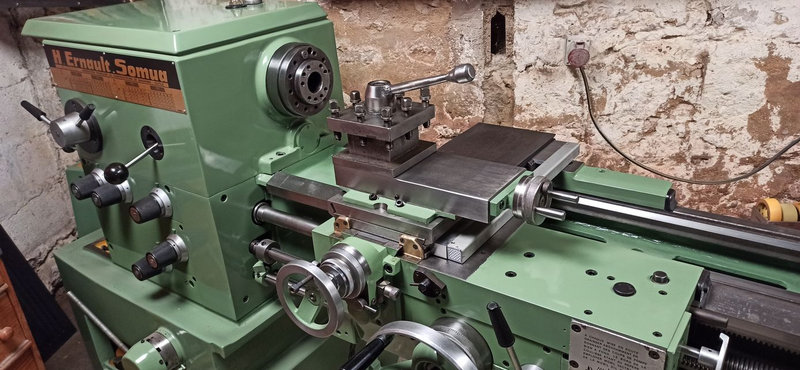

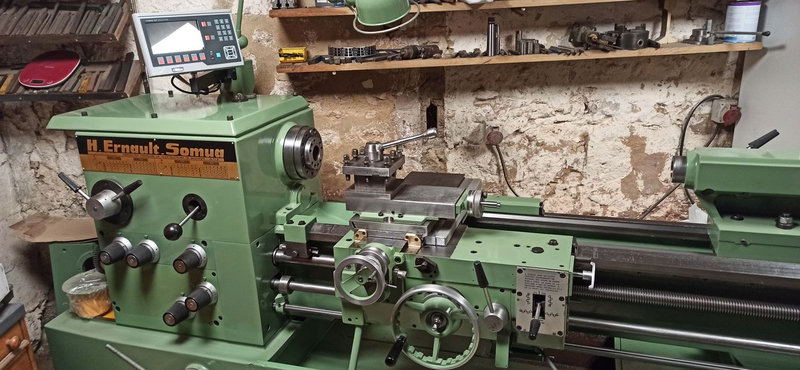

Tour H.Ernault-SOMUA CHOLET 435

Le besoin d'un tour plus gros se fait sentir de plus en plus , certaine pièces de la Pécard sont trop grosses pour les tours dont je dispose .

Au début de ma recherche je voulait un Cazeneuve HB500 , pour la qualité de ces machines et aussi pour le mythe qu'il représente.

Je ne vous dit pas le nombre de tour qui me sont passé sous le nez car au prix que je veut mettre il faut être très rapide , un HB500 au bon prix se vends en 15min , j'avais fini par me surnommer le Poulidor du tour , l'éternel second !

Au fil du temps , et j'en ai eu , car cette recherche traîne depuis plus d'un an , je me suis tourné de plus en plus vers les tours H.Ernault-SOMUA . Je connais avec mon N3 et je trouve qu'ils sont bien fait . Il y a un moment où il faut laisser le mythe de côté et se rendre à l'évidence qu'il y a des points plus importants.

Mon choix s'est porté sur un Cholet 435 des années 70 comme toutes mes autres machines .

par rapport au Cazeneuve le Cholet est plus convivial pour les filetages et possède un passage de broche plus gros , chose pas négligeable il est muni de l'avance rapide du trainard comme sur une fraiseuse.

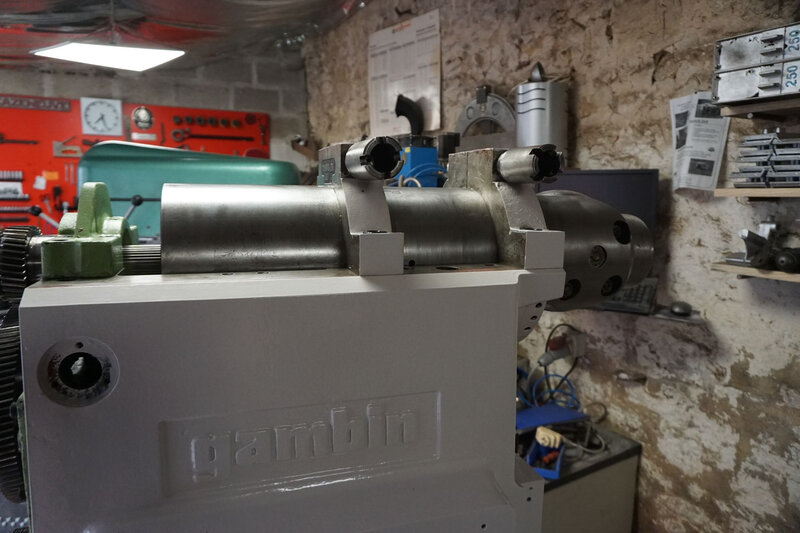

En cette année 2020 un peu spéciale j'ai fait un truc de dingue , pourtant je m'était promis de ne plus jamais acheter une machine hors tension , au printemps j'ai craqué pour la Gambin que j'ai découvert sur place , mais là j'ai fait pire , j'ai fait du clic&collect , c'est à la mode en ce moment .

En fait j'ai traité l'affaire avec quelques photos et on m'a livré ce joli tas de ferraille de 2 tonnes , un truc de dingue je vous dit .

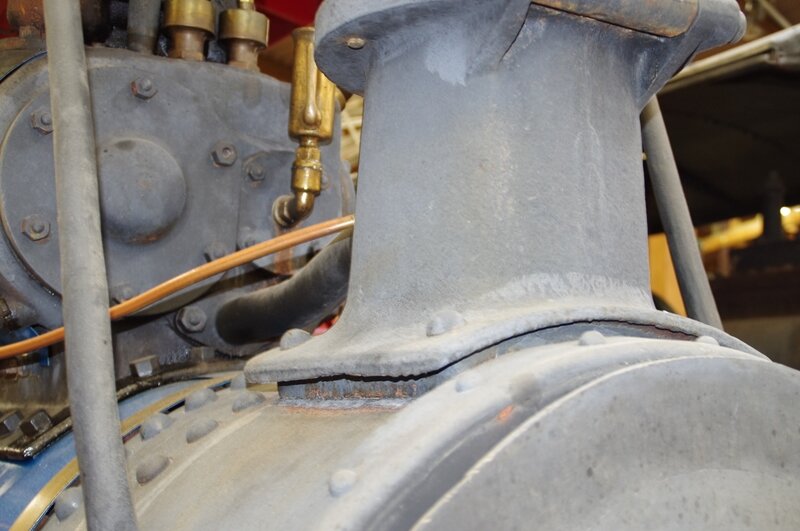

L'état extérieur est pas terrible mais la géométrie est bonne , c'est le plus important .

j'ai suivi le chargement par procuration.

Il reste de la place dans le 19T

Une fois arrivé à la maison c'est avec le même type d'engin que l'on décharge le tour .

Maintenant qu'il est posé il va avancer doucement sur des rouleaux poussé à la barre à mine.

j'ai retiré quelques pièces pour l'alléger , il est quand même lourd le bébé .

Comme il faut faire de la place et que la Gambin est maintenant opérationnelle , je me sépare de l'alcéra qui s'en va pour de nouvelles aventures .

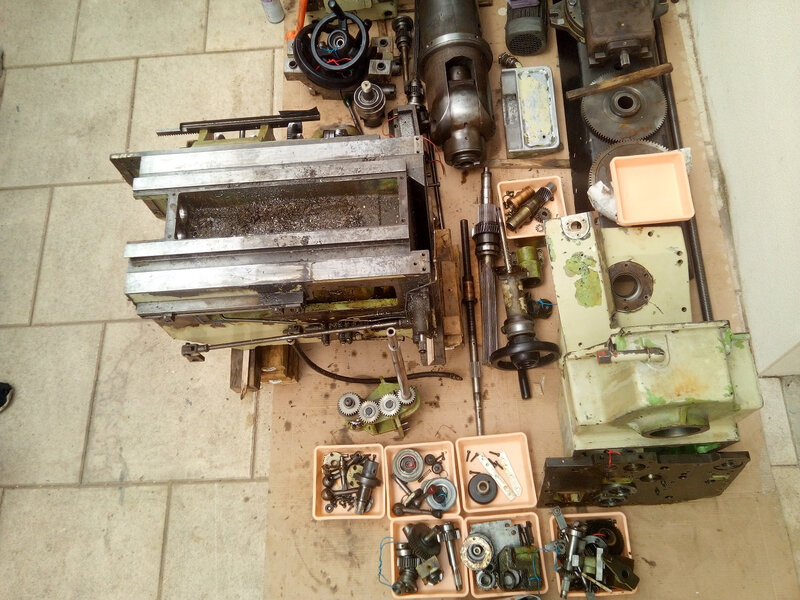

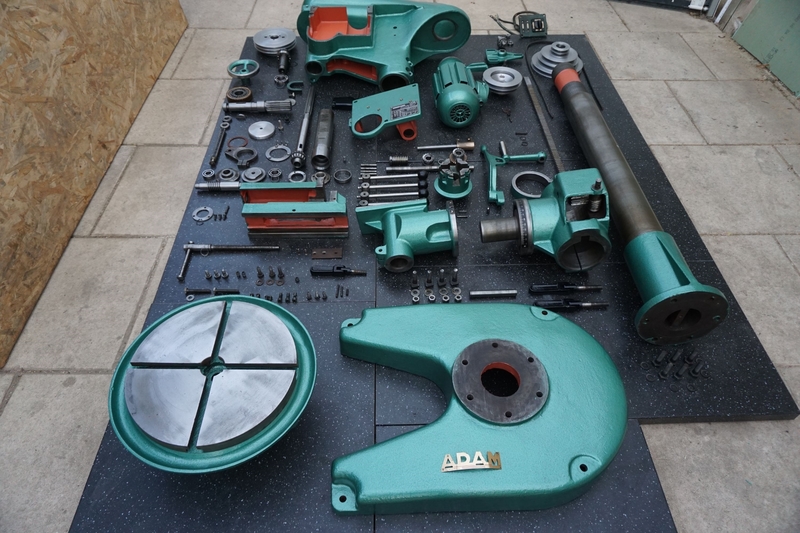

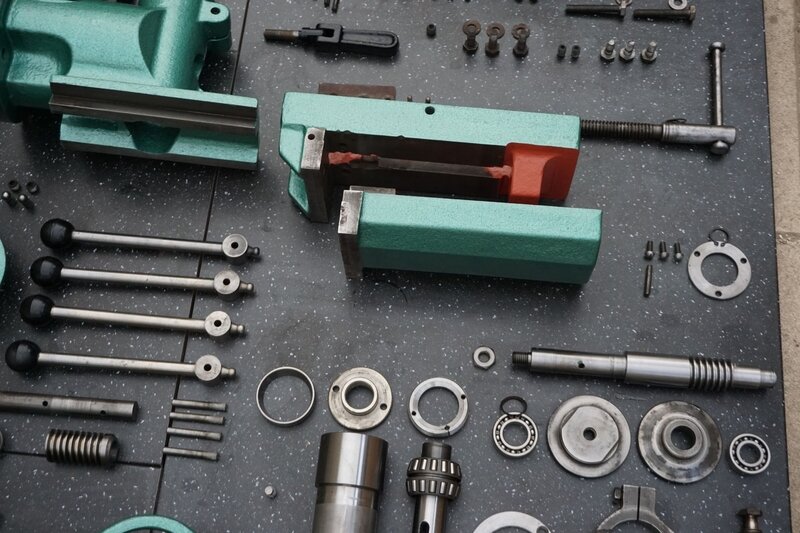

Démontage en vue d'une restauration .

Les 470 premières images ne vont intéresser que les possesseurs de Cholet car elles ne traitent que du démontage du tour pièce par pièce , en fait c'est un pense bête pour moi si j'ai un trou de mémoire au remontage .

la plaque en bas autour du levier de vitesse n'est pas d'origine , en fait il a subit un choc et cette partie du bâti est cassé.

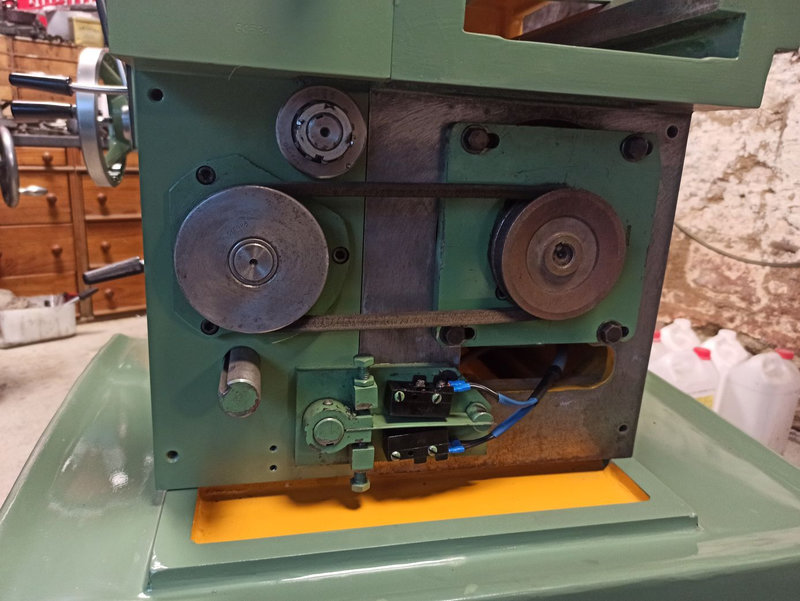

derrière ce carter se cache le moteur des rapides.

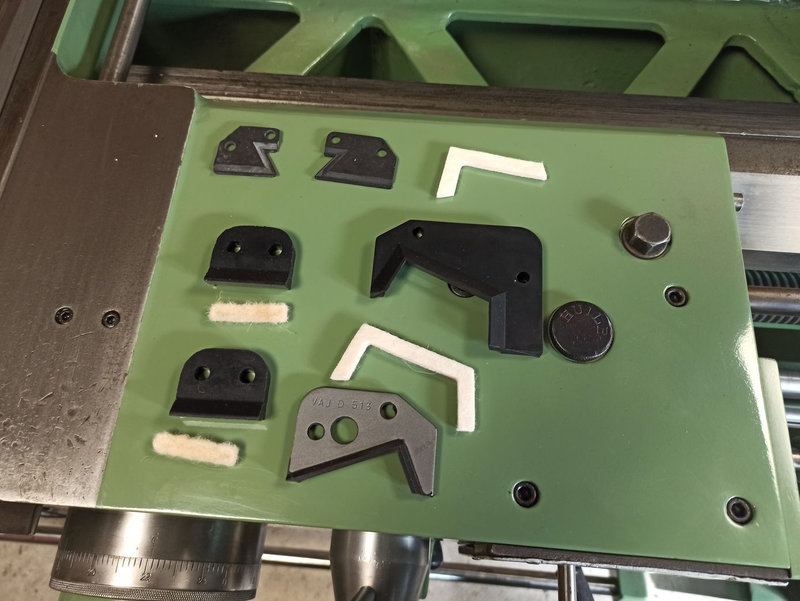

la famille au grand complet des racleurs

ce volant n'est pas d'origine et il est refait en fonderie , je vais changer tout ça

vue du pion de blocage du vernier

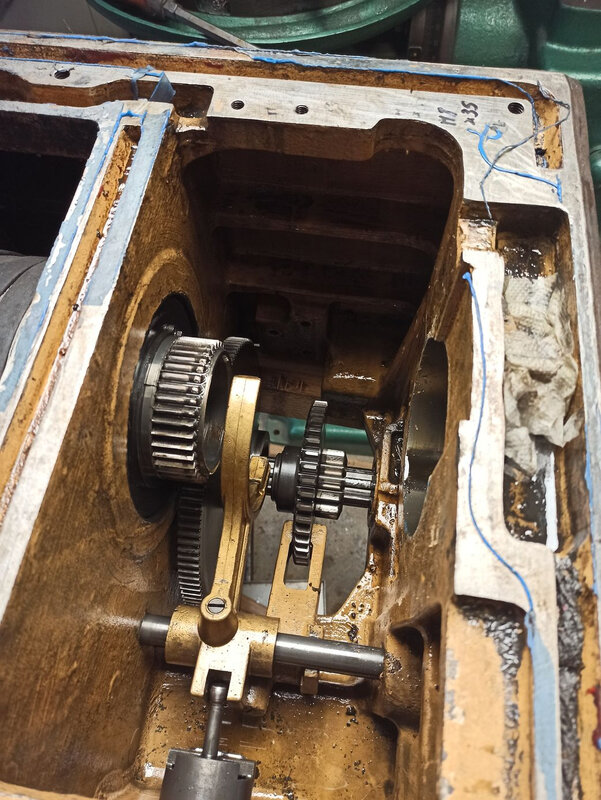

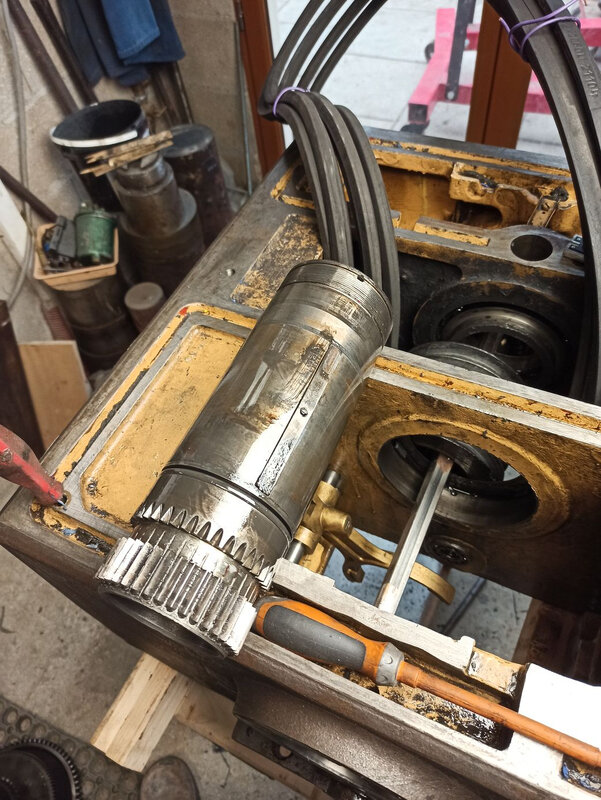

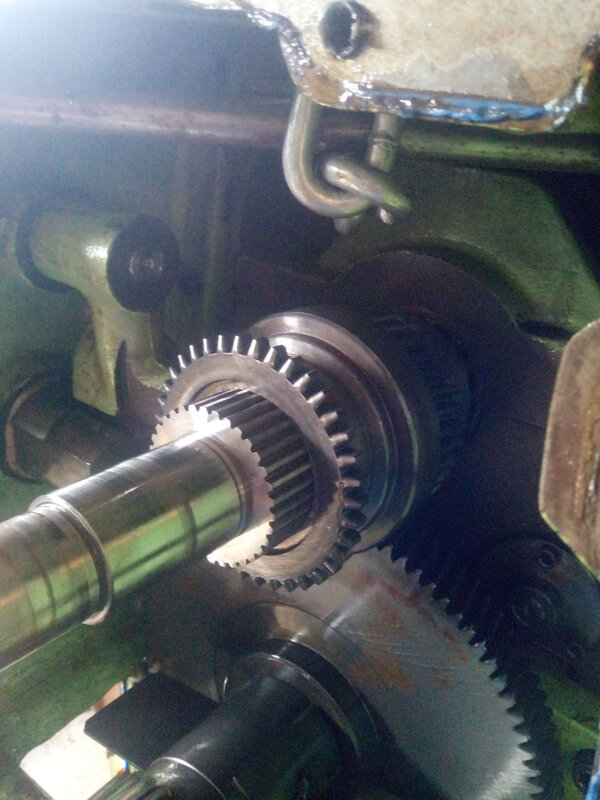

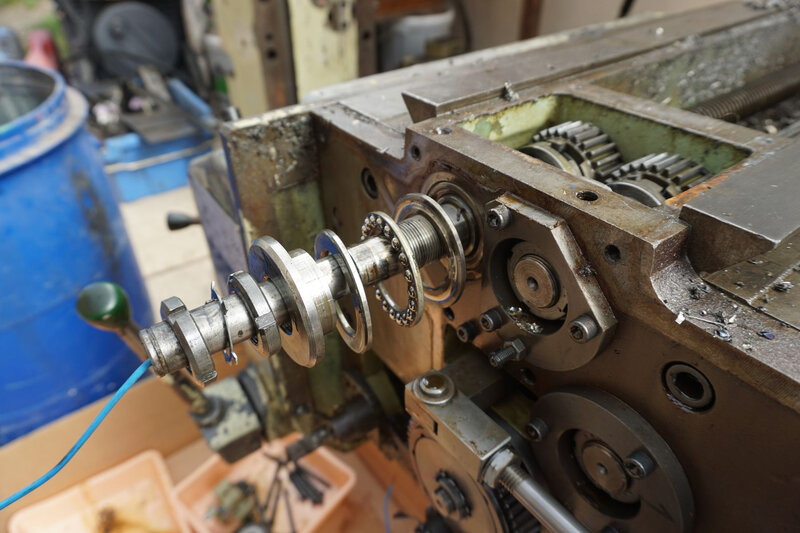

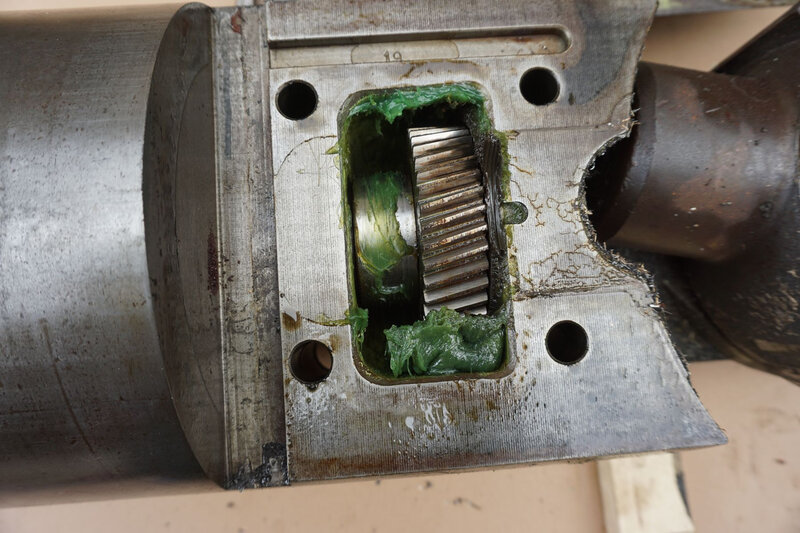

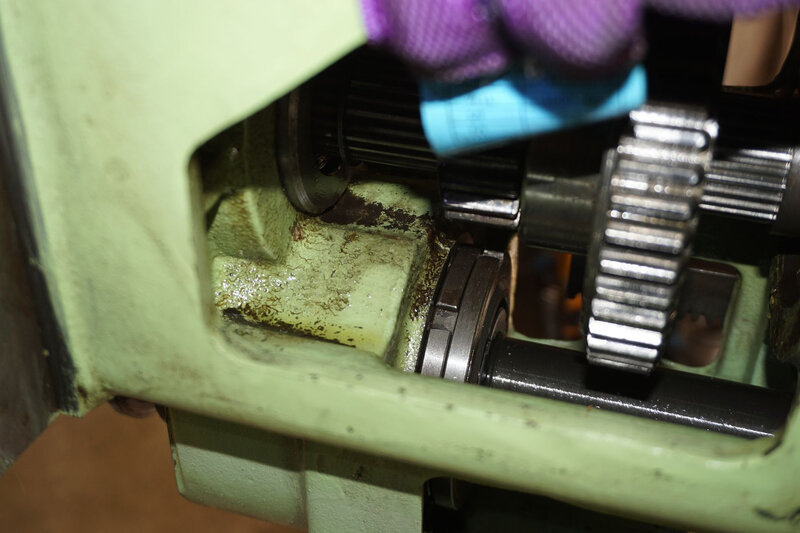

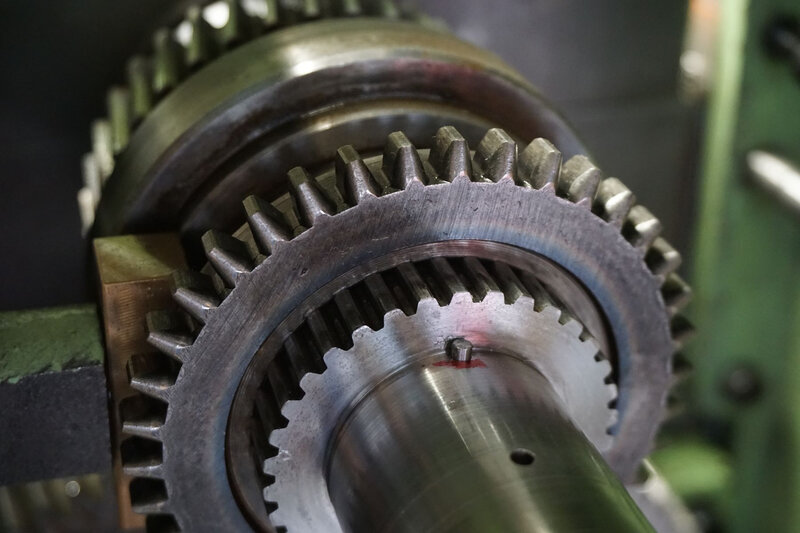

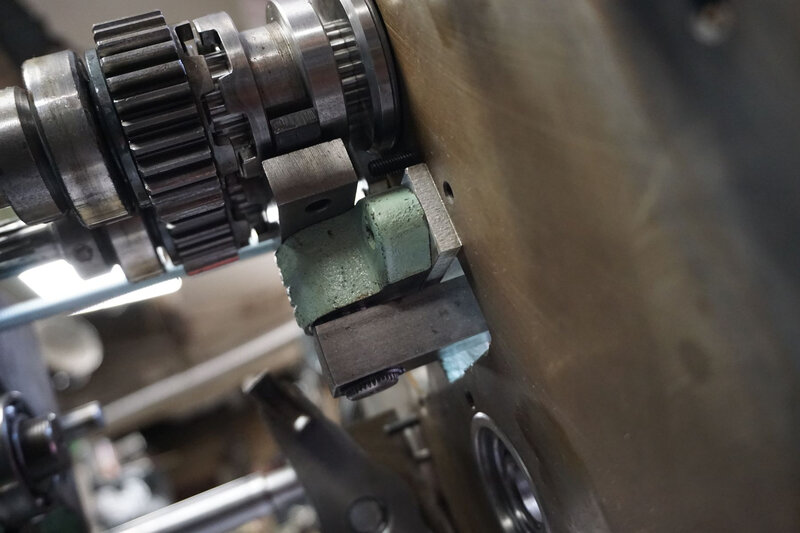

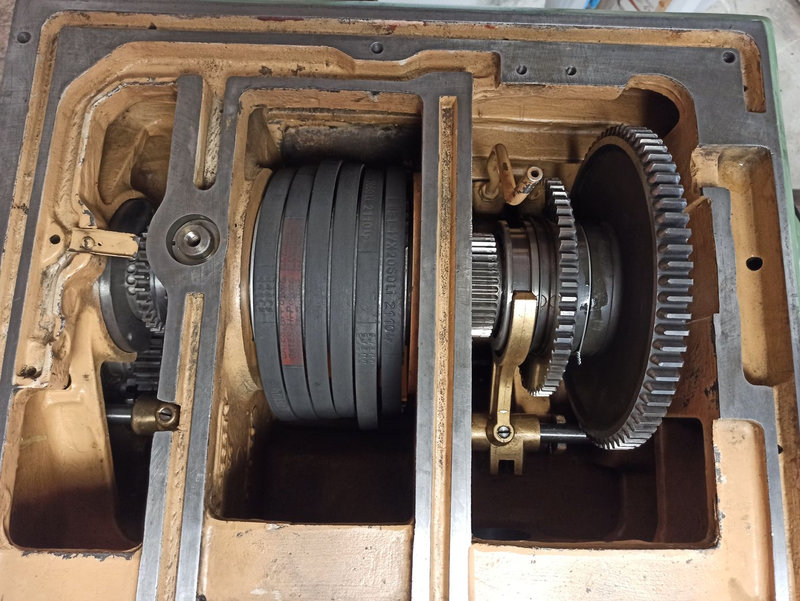

l'ancien propriétaire se plaignait d'un bruit dans la boite de vitesse , je comprend mieux quand je vois les roulements . Il y a bien longtemps qu'ils n'ont pas eu de graisse et ils sont grippés au point de manger la poulie et l'arbre.

deux tamis prennent un feutre en sandwich pour filtrer l'huile qui descend au roulement conique de la broche

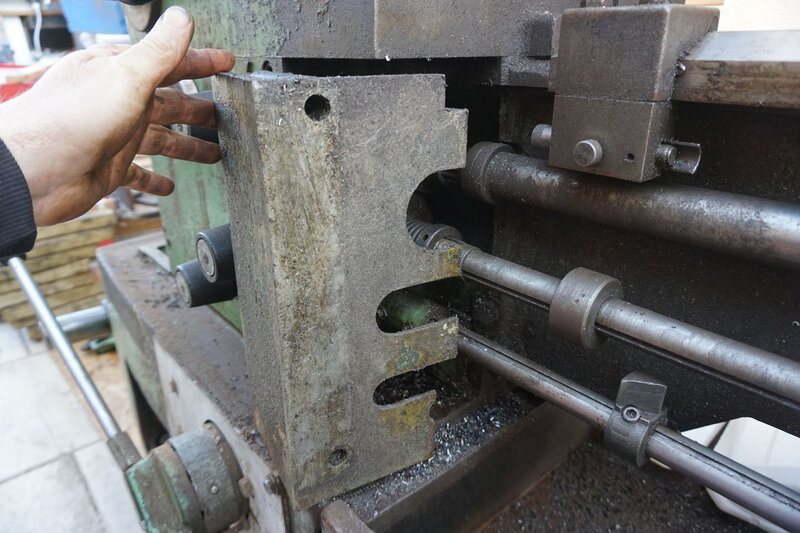

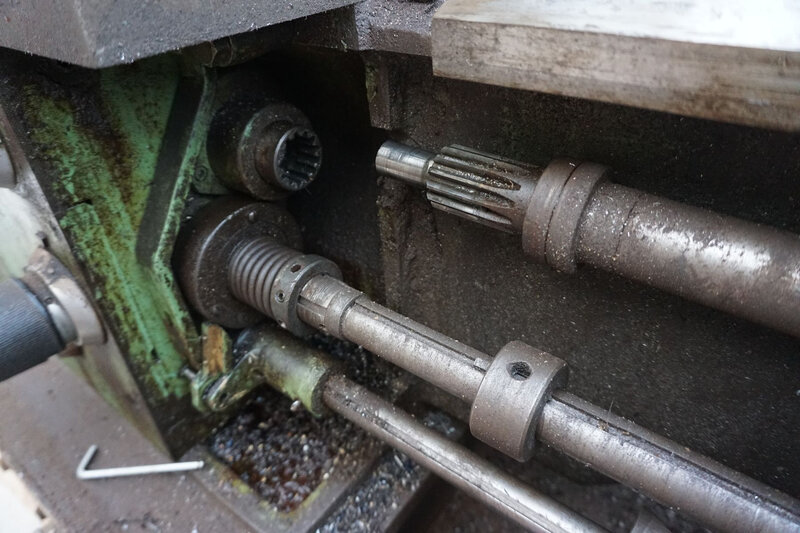

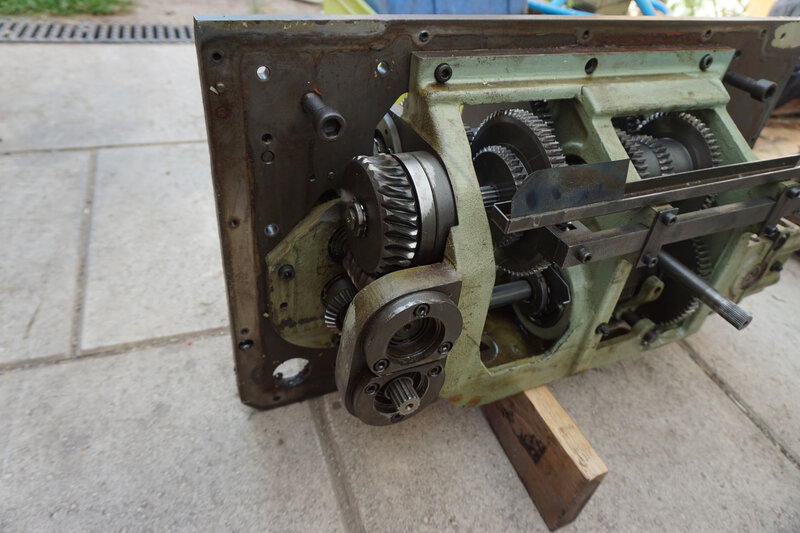

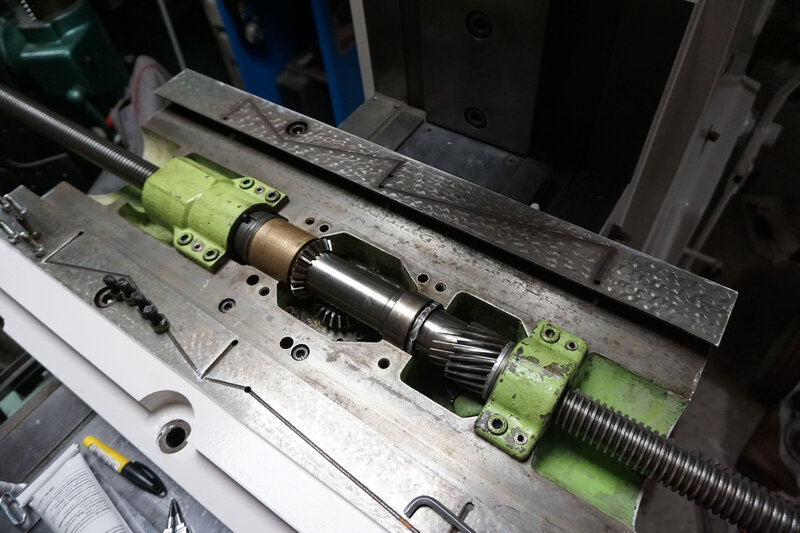

la boite des avances se dépose facilement

le joint torique pour l'étanchéité de la liaison entes la boite des avances et le bâti .

la goupille pivot est conique et il faut faire attention lors de la levée de la poupée car on risque de la tordre

desserrer seulement une des deux vis de réglage de l'alignement , ça donnera déjà un bon point de départ lors du réglage de la cylindricité .

la poupée est maintenue au bâti par 5 vis , deux devant , deux arrière et celle ci derrière la plaque HES

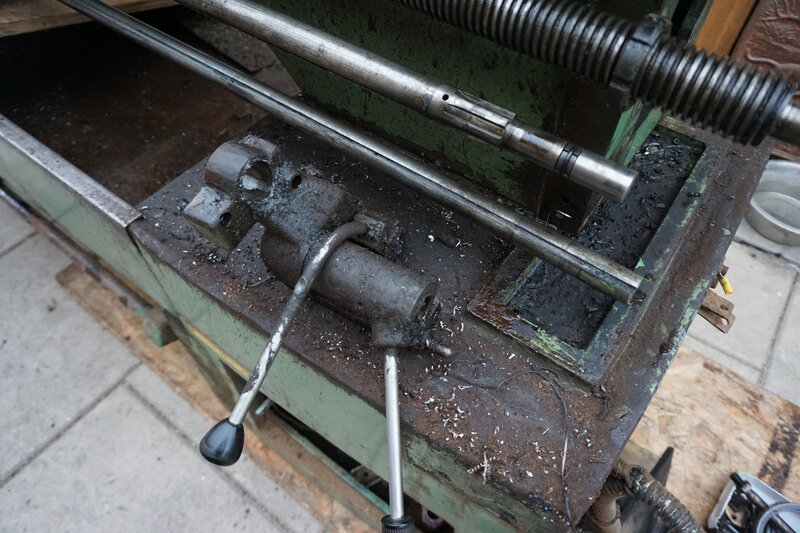

le bac à copeaux vue du dessous

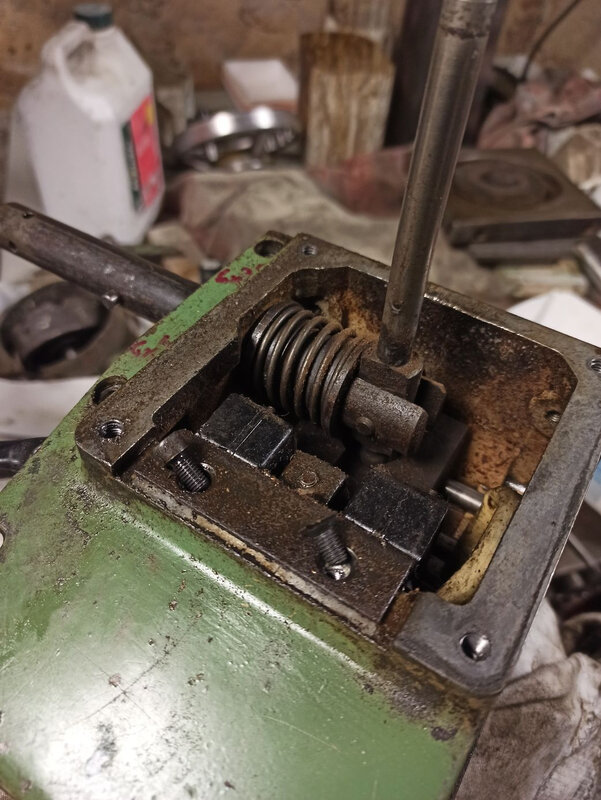

ouverture de la boite de déclenchement des butées

le carter de fond du trainard

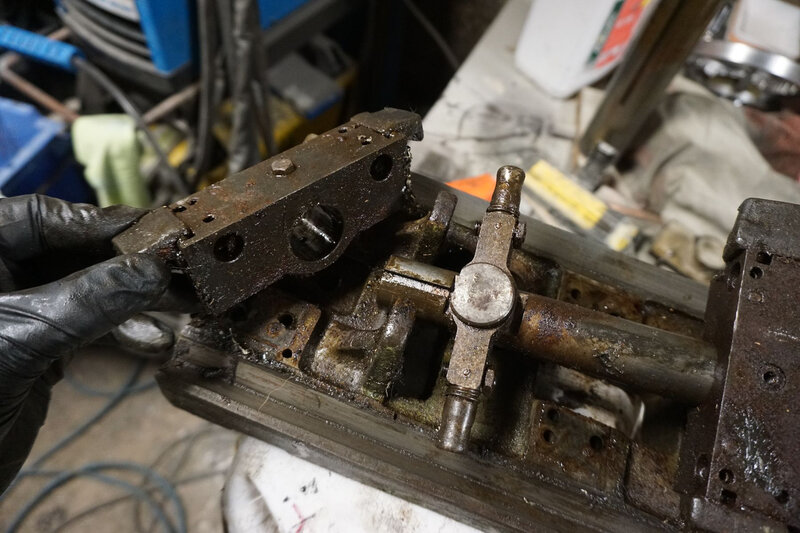

vis de maintien du palier de renvoi de chariotage

dépose du palier

petit carter en tôle

démontage du palier de guidage de la vis mère

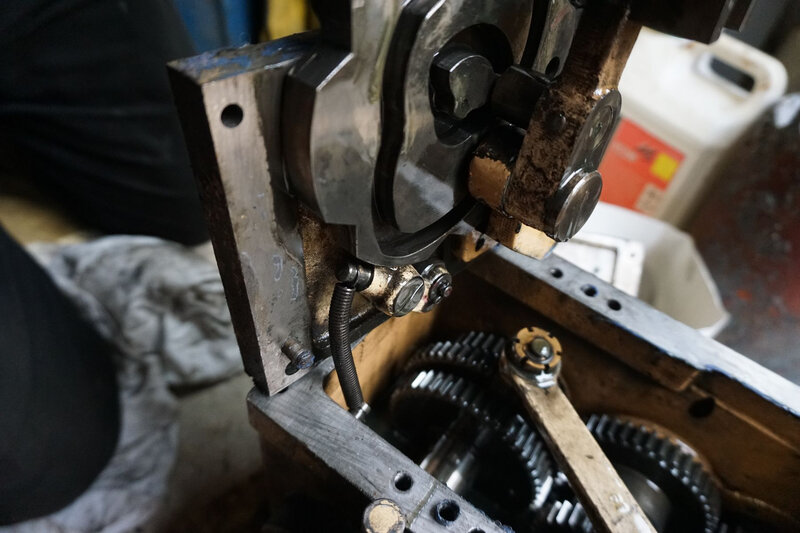

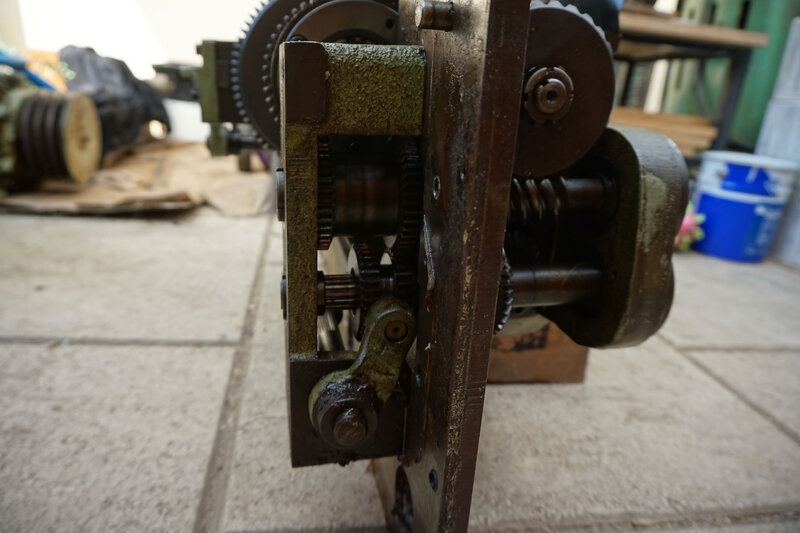

le système de liaison entre le levier et les mâchoires

extraction de la goupille conique

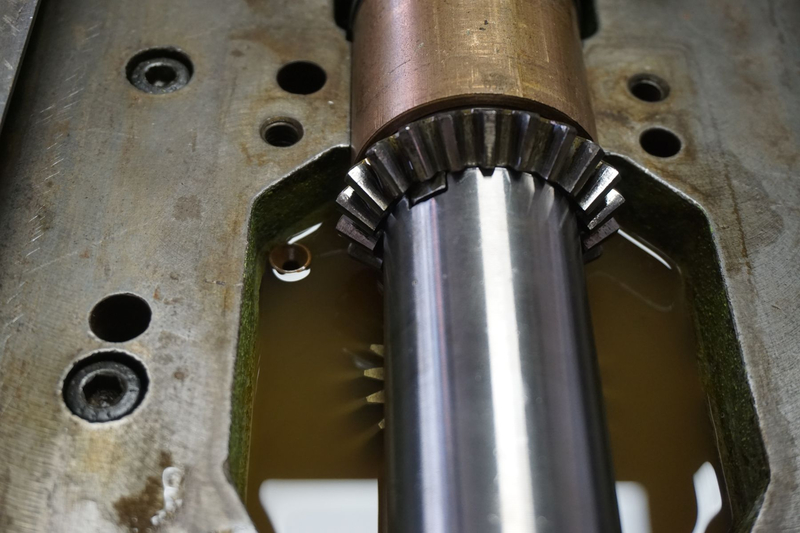

l'arbre est guidé par un simple palier bronze

la bille de maintien du levier en position mâchoires de vis mère ouvertes

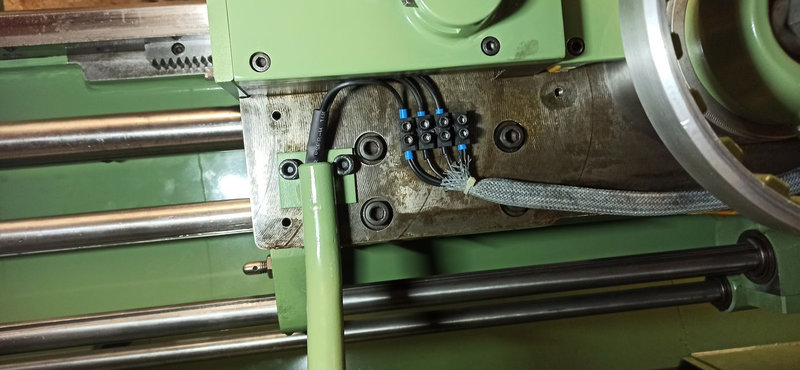

le support du tube qui sert de gaine aux fils électrique , normalement il est soudé au tube

extraction de la goupille fendue qui bloque l'écrou de retenue de l'arbre traversant .

dépose de la plaque de retenue des coussinets bronze

l'arbre peur être sorti

retirer la vis après avoir dégagé l'anneau frein

extraction de la goupille de retenue de la came de graissage

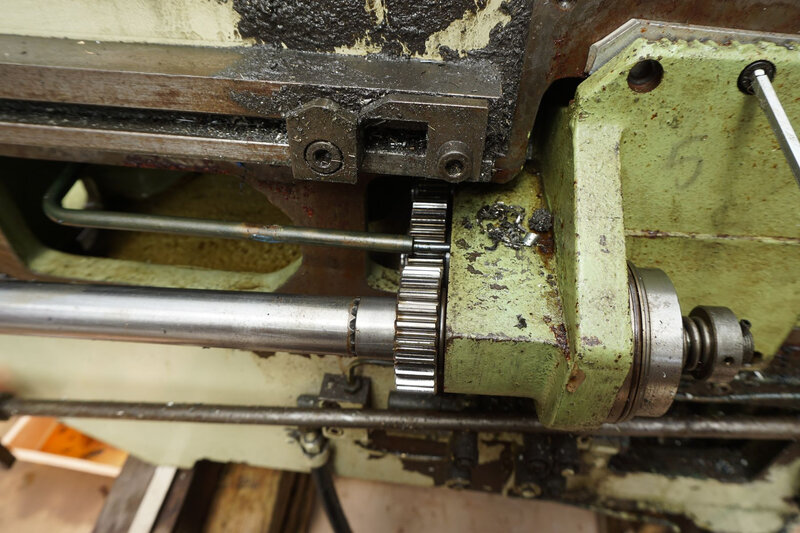

l'arbre peut sortir et libérer le pignon intermédiaire d'avance du trainard

rondelle est placé entre le pignon et le bâti

une autre rondelle sur la partie arbre principal

sortir l'arbre principal par la face avant du trainard

le pignon central peut être retiré

il est en trois parties

on peut retirer le pignon à crabot qui entraine le chariot transversal

ensuite le pignon primaire du longitudinal

les clavette qui font la liaison avec l'arbre de chariotage

l'arbre est retenu par un circlips

vue sur la douille à aiguille (DL 4020 , 40x48x20)

une bague trempée sert de butée axiale

une vis entre cuir et chair sert de frein à la vis pivot

l'axe de la came de mouvement des mâchoires

les doigts de mouvement sont freinés par une vis pointeau

ensuite ils se dévissent simplement

maintenant la demi mâchoire de vis mère sort de sa queue d'aronde

la bague de butée nettoyée

les deux goupilles coniques qui maintiennent la vis sans fin sont difficiles à sortir , elles s'expansent quand on frappe dessus pour les sortir et du coup elles coincent , plus on frappe plus elle coince , j'ai du les percer sur 5mm pour passer derrière cet évasement , je vais en refaire des nouvelles pour le remontage.

graissage arrière du trainard par la pompe manuelle

graissage arrière du trainard avec la pompe automatique

graissage de la queue d'arronde de droite du transversal

graissage de la noix de la vis du transversal

graissage de la queue d'arronde de gauche du transversal

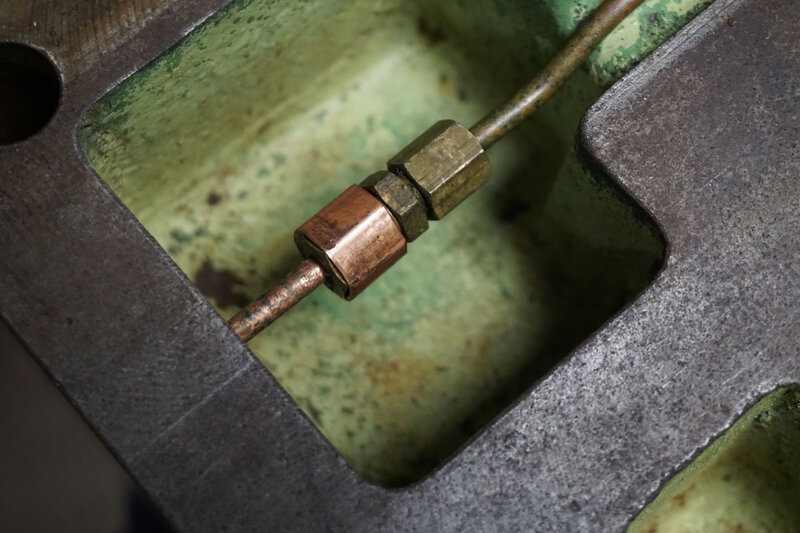

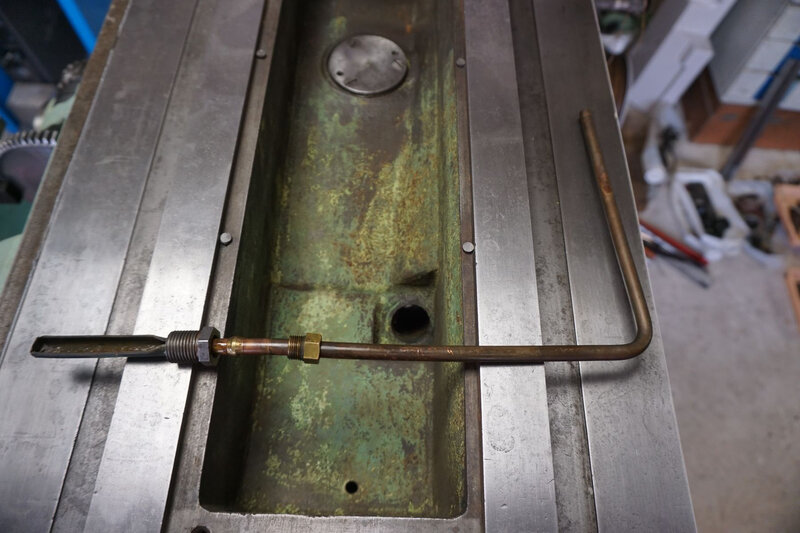

conduite de graissage de la partie basse du trainard et du palier de la vis du transversal

conduite qui alimente la rigole qui graisse les paliers de la partie basse du trainard

ici c'est juste une vis bouchon

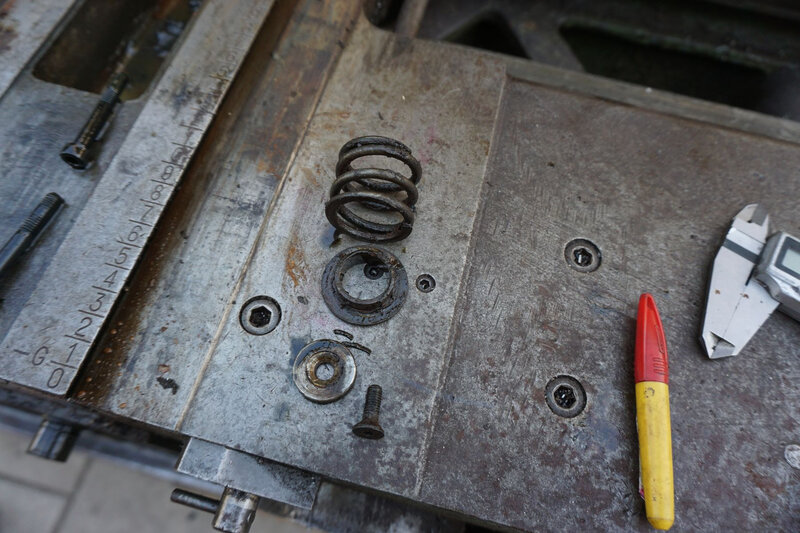

démontage du couvercle du ressort de rappel de la tique de déclenchement de la butée du transversal

la butée est maintenue par une goupille conique et une vis pointeau

maintenant libéré , l'axe peut sortir

le ressort de poussée du lardon du transversal

et sa vis de maintien

cette vis bouchon cache une vis pointeau qui bloque l'axe de pivot de la fourchette de changement de vitesse

le pivot et la fourchette

roulement de bout de l'arbre tertiaire

le pignon avec ses billes sur ressort pour le maintien en position de la vitesse

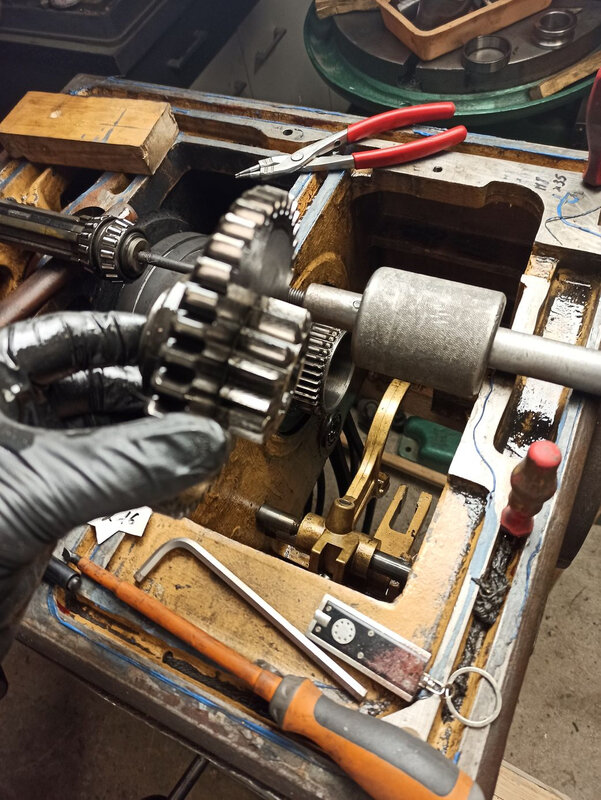

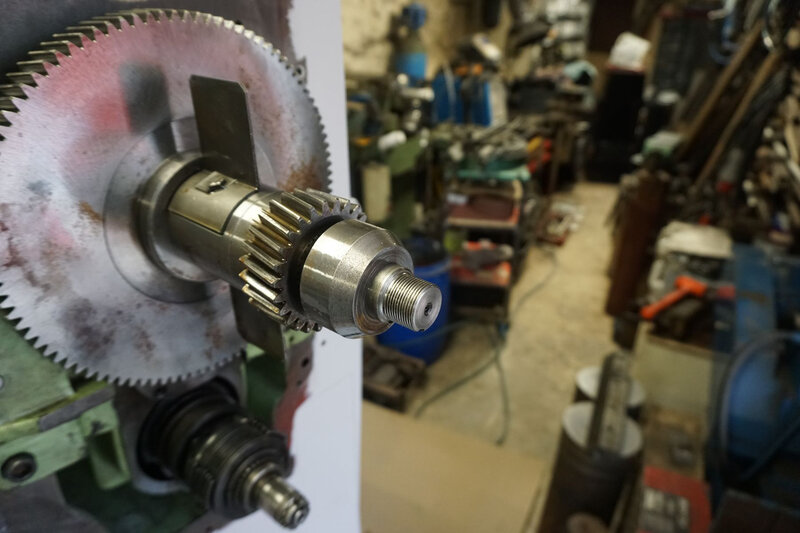

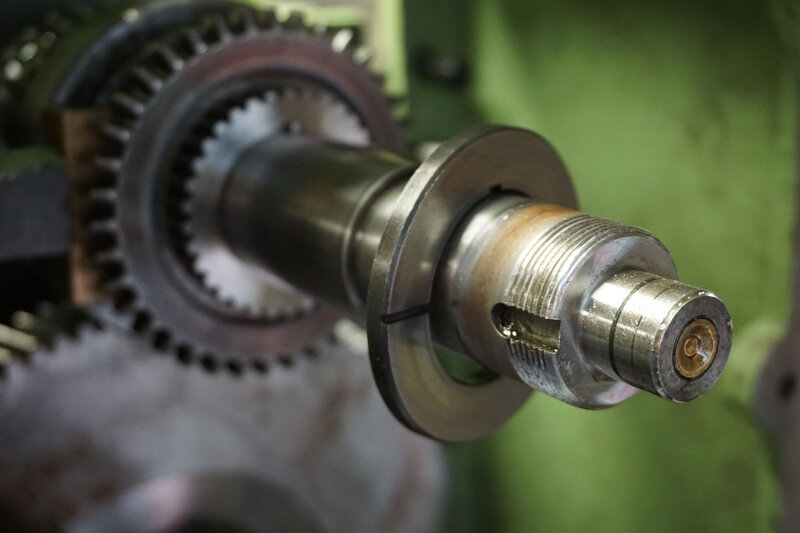

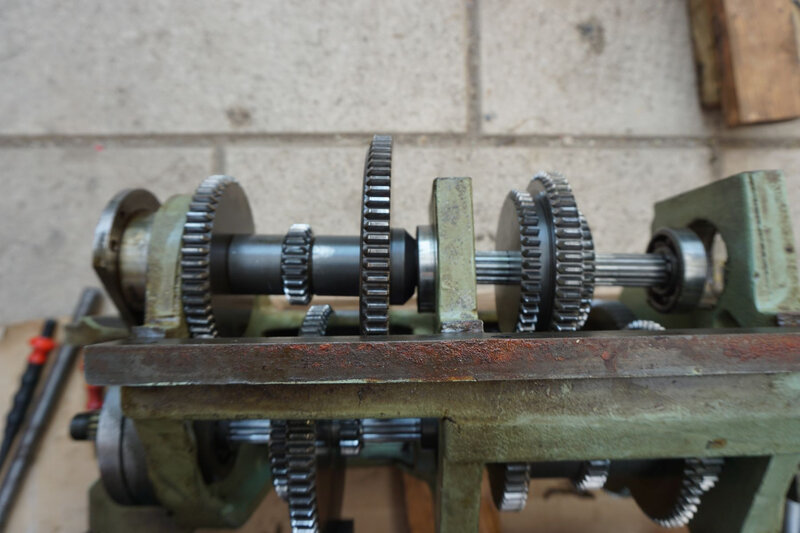

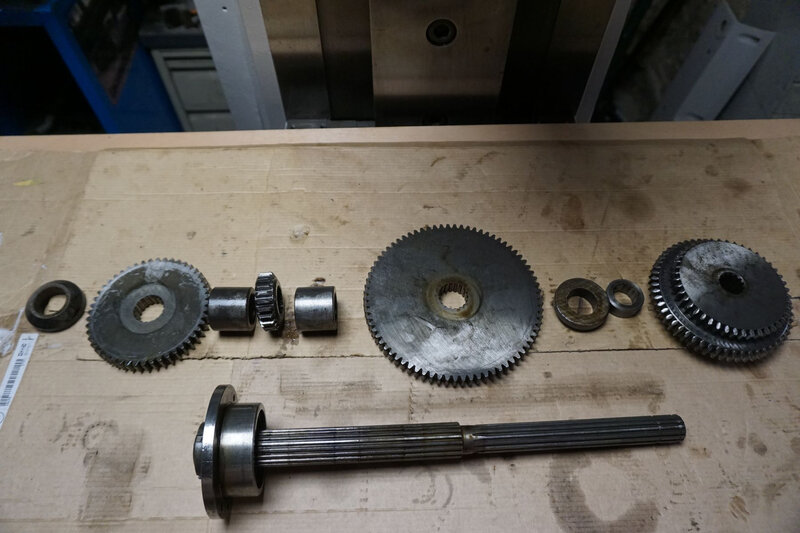

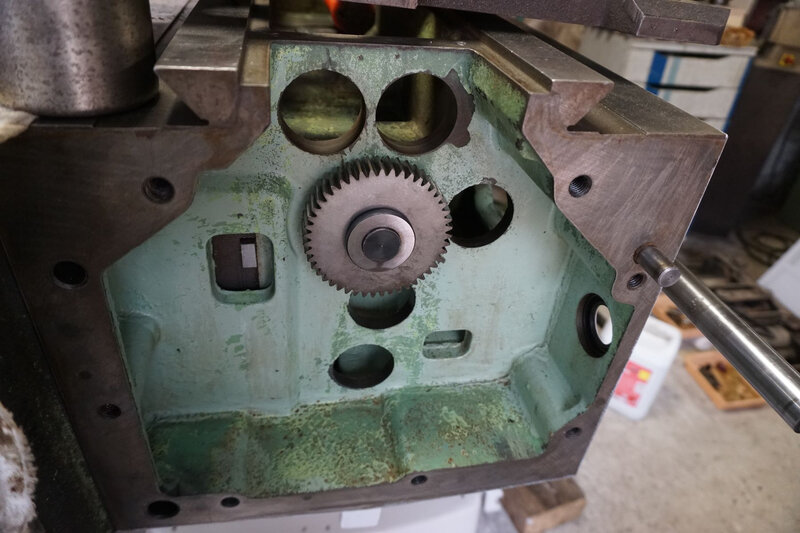

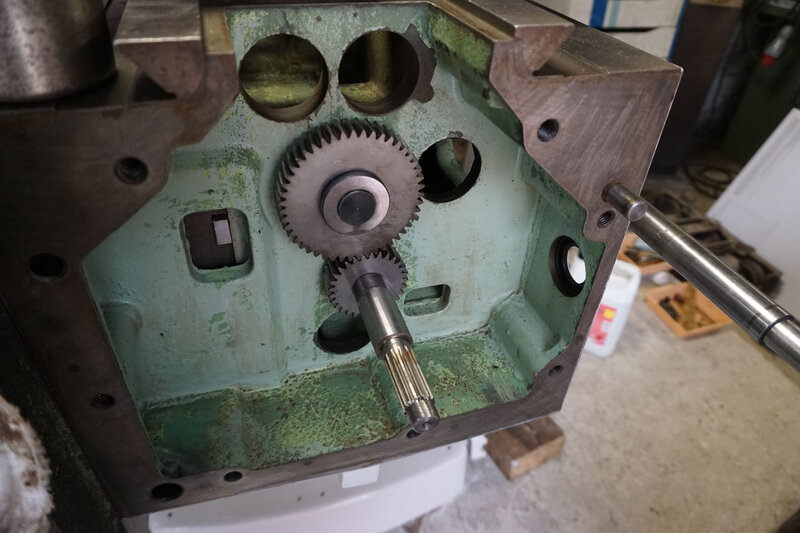

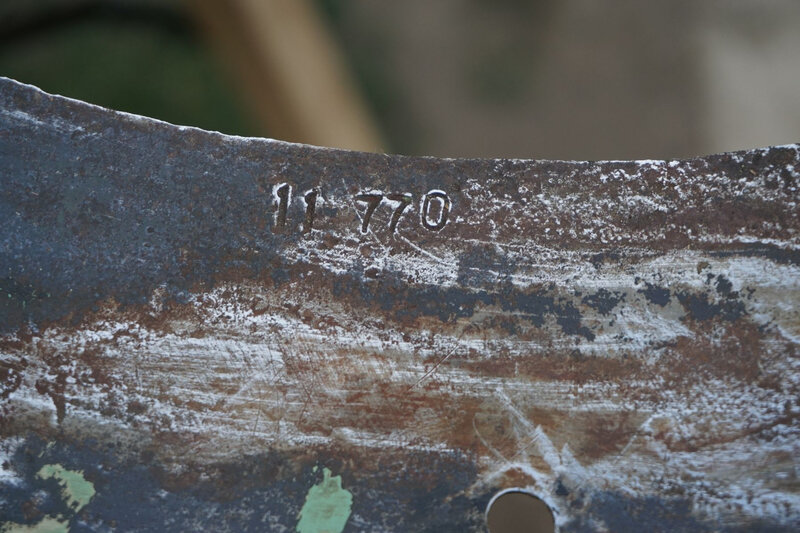

cet arbre n'est pas d'origine et à été refait il n'y a pas bien longtemps , un numéro de fabrication est gravé dessus et cela ne correspond pas à la typographie du marquage de toutes les autres pièces , ah oui , j'ai oublié de dire , toutes les pièces sont marquées chez H.Ernault

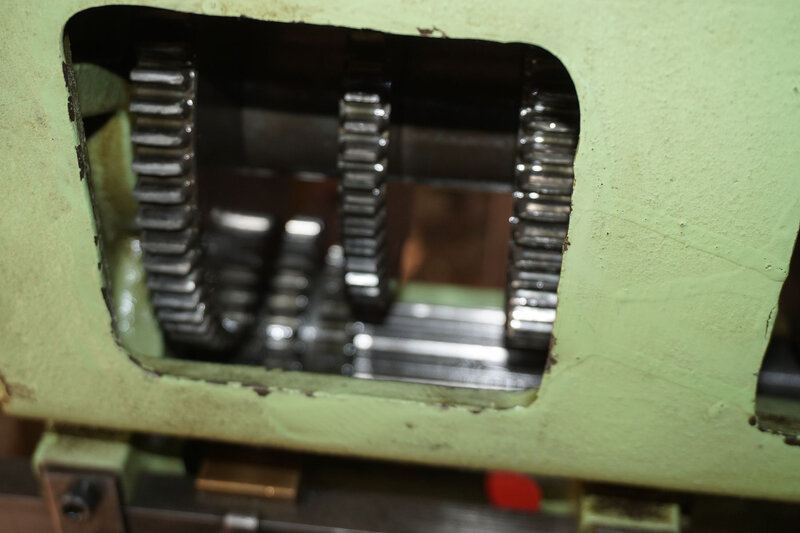

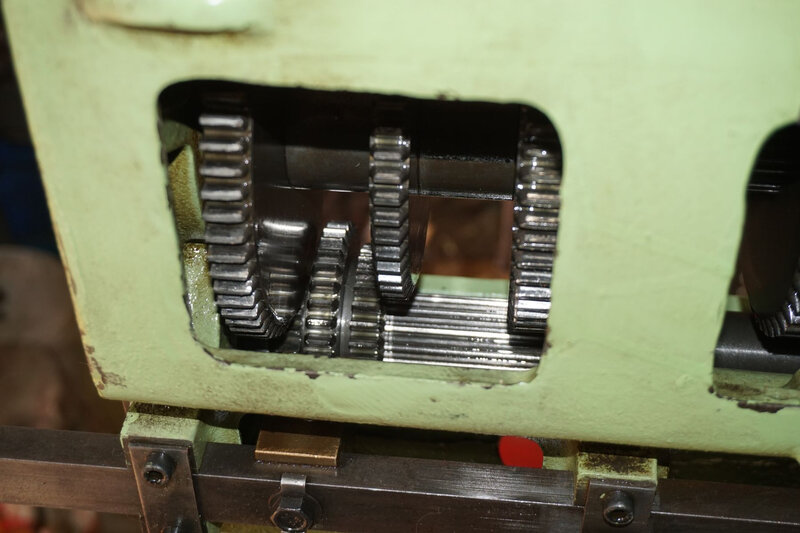

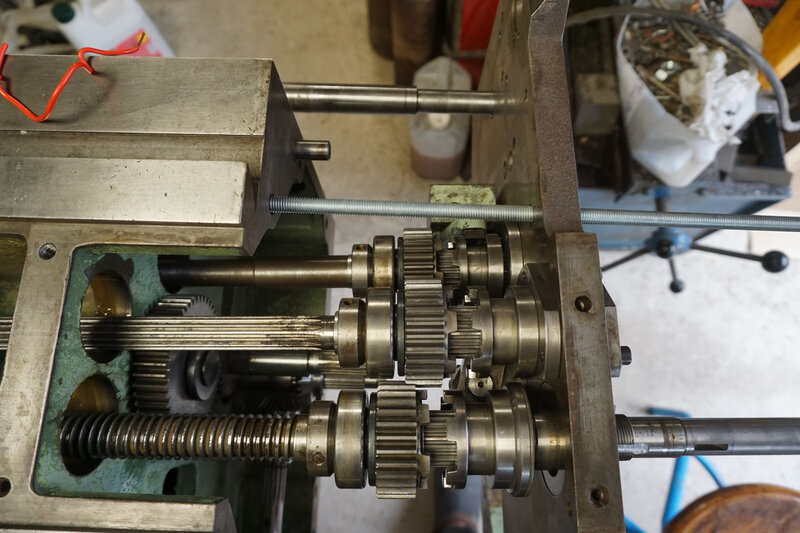

le train du secondaire , il doit être neuf aussi car les pièces ne sont pas marquées et sont trop belles pour avoir 48 ans .

L'arbre primaire est dépourvu de gravure et bien récent , la boite à dû exploser et refaite à neuf .

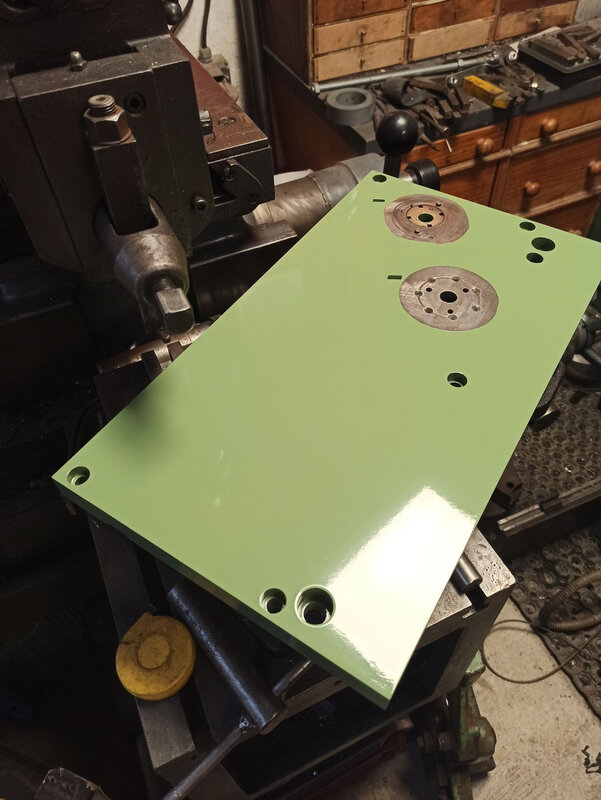

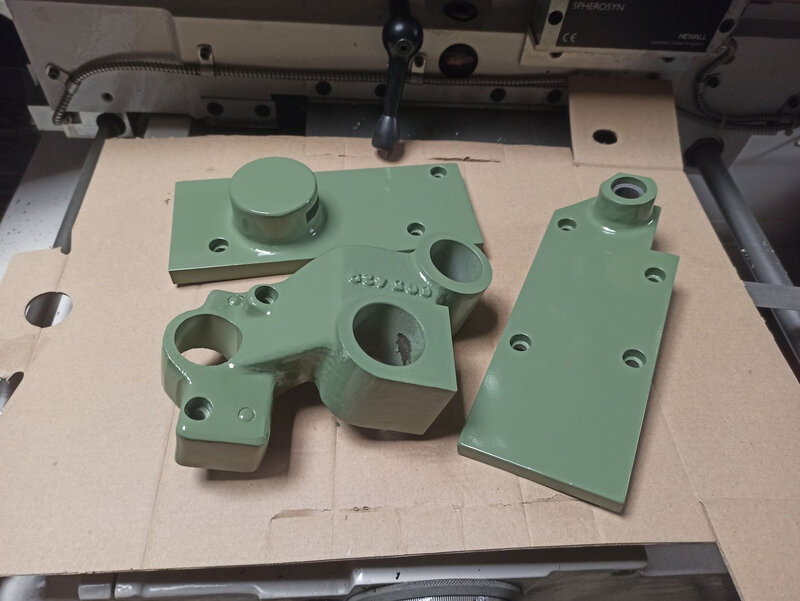

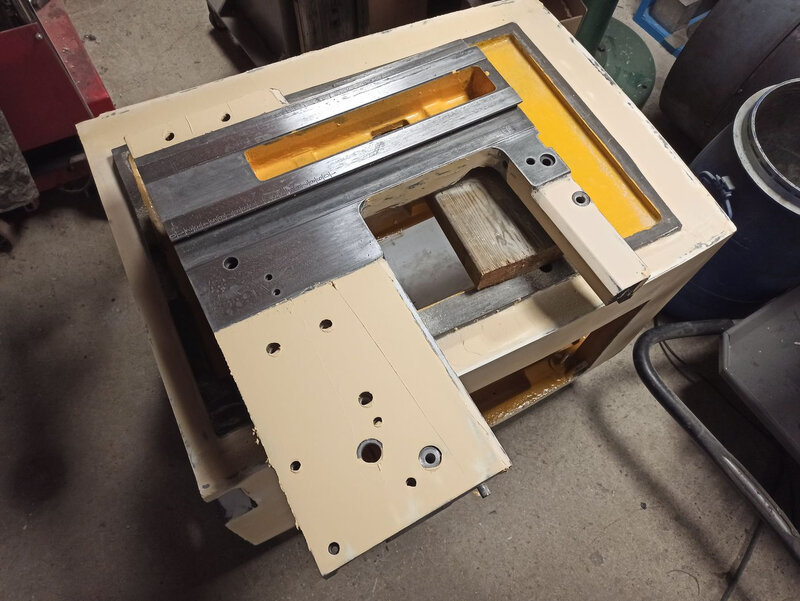

je commence à préparer des pièces pour la peinture , comme cela elle aura bien le temps de sécher à cœur avant le remontage .

rechargement d'un morceau cassé du carter

la peinture est entièrement retirée par ponçage et ensuite j'applique une couche d'apprêt antirouille

ensuite deux couches de peinture RAL 6011 (vert reseda) j'ai choisi de peindre à la bombe pour des questions de simplicité

la surface est préparée au mastic carrossier fin

puis reçoit une couche d'apprêt en bombe avant peinture.

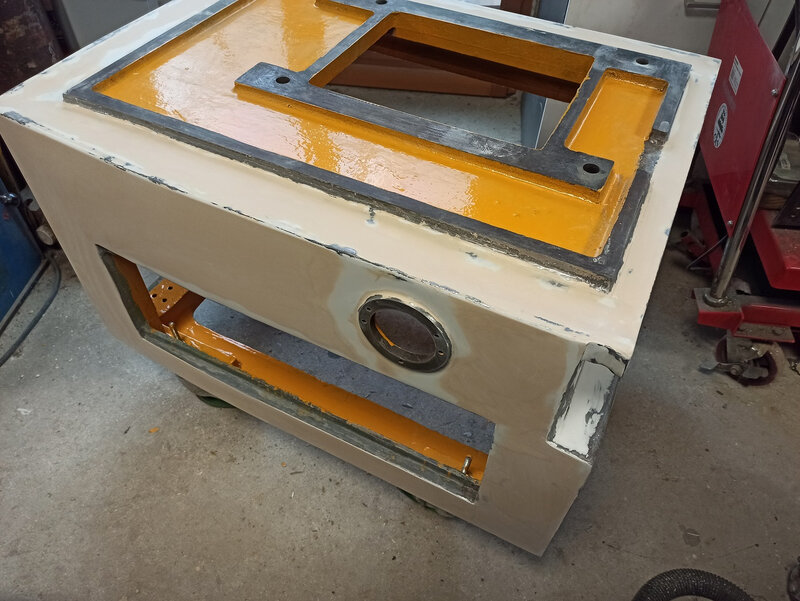

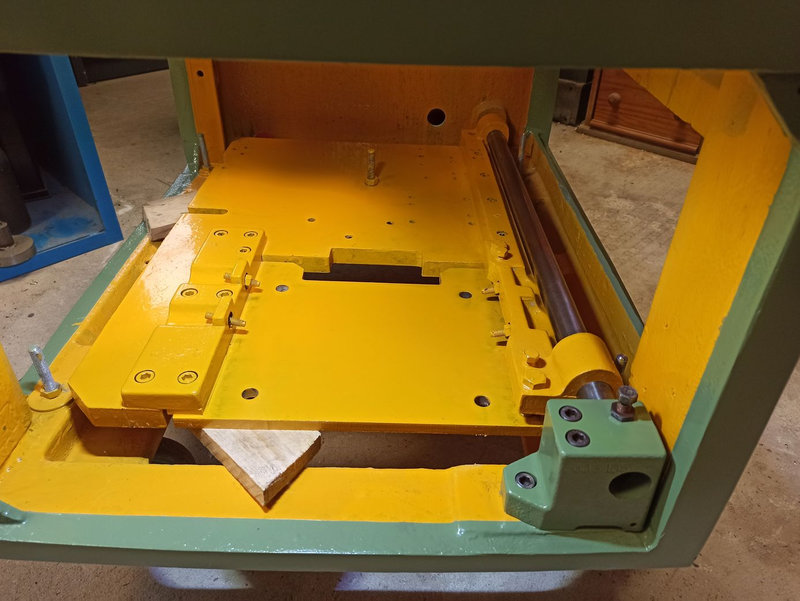

l'intérieur des carters est peint en jaune RAL 1033 , ça met un peu de soleil en hiver

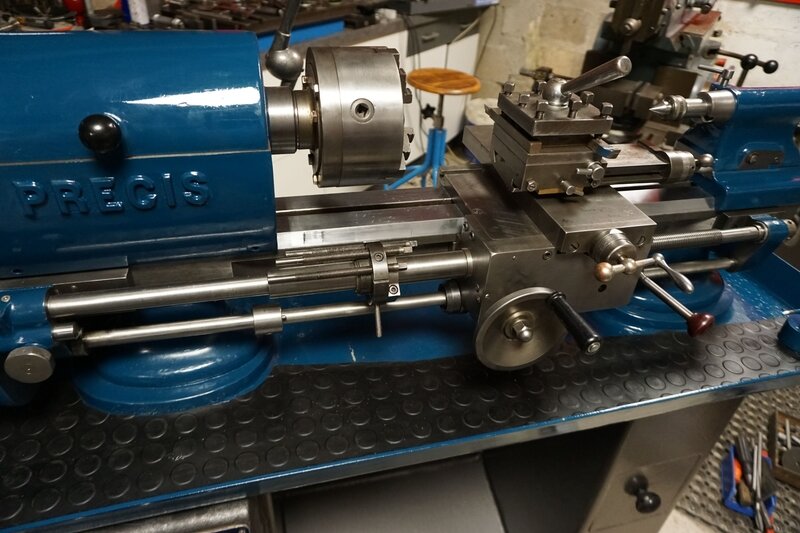

c'est la même marque de peinture avec laquelle j'ai peint le tour Précis , elle est de bonne qualité et en plus elle sèche vite même par temps froid

d'ailleurs c'est lui qui mélange les bombes

il y a des pièces qui sèchent partout

et d'autre qui attendent le nettoyage , vraiment partout !

il manque un tasseau sur les quatre , il va falloir en refaire un

la gaine qui protège les cables est cuite par le temps et l'huile , elle sera remplacée.

entre deux séance de nettoyage je fais un peu de carrosserie , la poupée est grattée pour retirer la peinture et le mastic qui ne tient plus par endroit

j'en profite pour passer un bon coup de meuleuse sur le brut pour réduire la quantité de mastic à appliquer

-mastiquage

-ponçage

-apprêt

- peinture

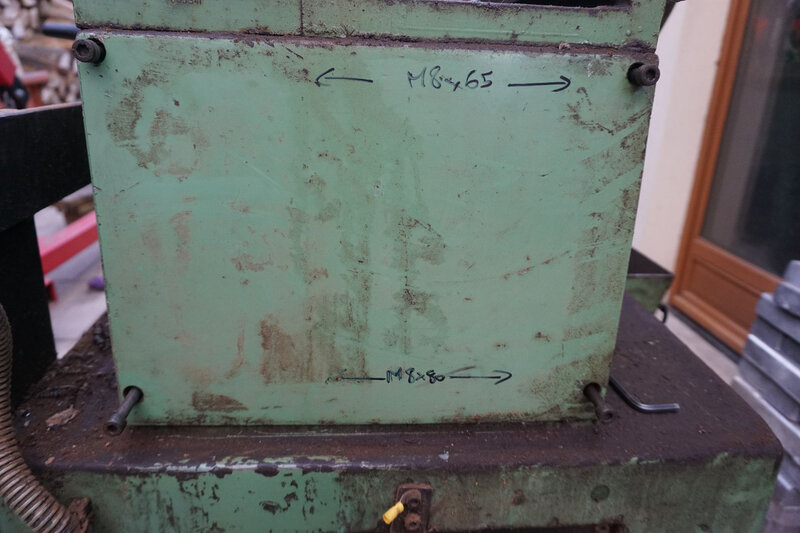

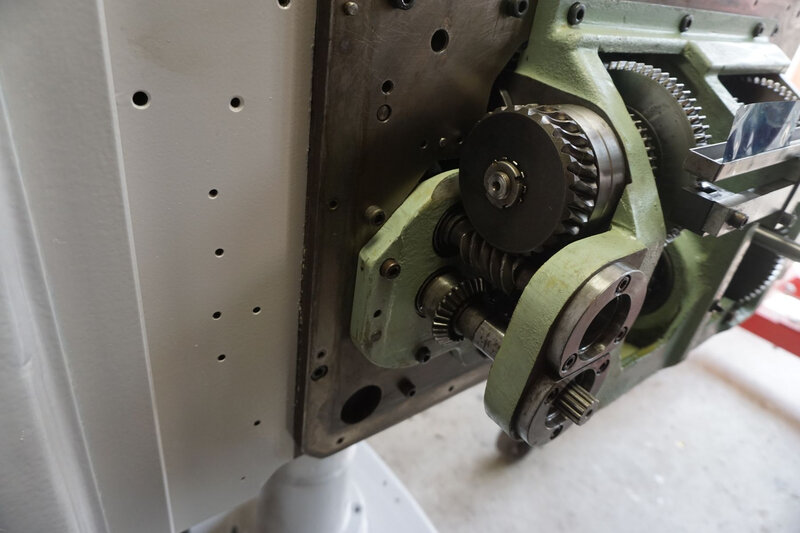

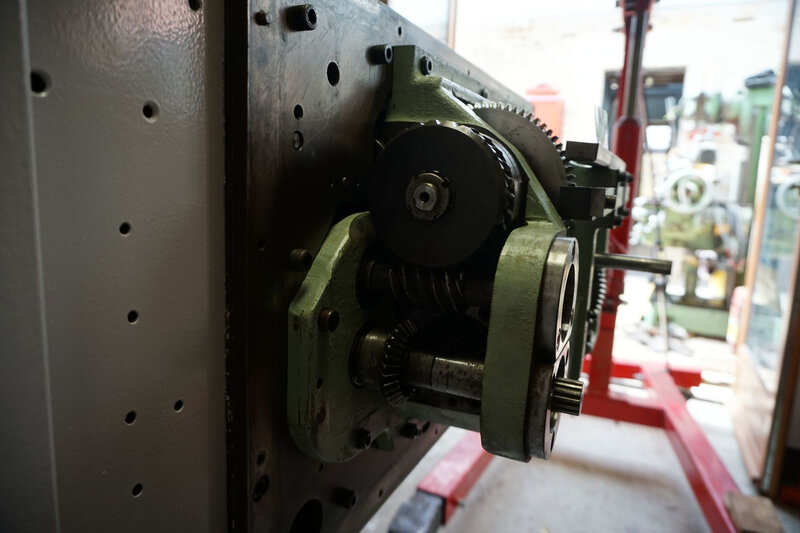

bon allez , encore un peu de démontage , je vais m'attaquer au pied côté moteur

la plaque suppot du moteur me paraissait bien lourde , je l'ai mise sur la balance et elle fait 60 kg à elle seul , c'est du costaud

le bati est plus léger maintenant , le mastic est gratté , il devait y avoir une promo vu la quantité

le grattoir est fait avec une plaquette carbure brasée au bout d'un fer carré , elle est affûté en arc de cercle

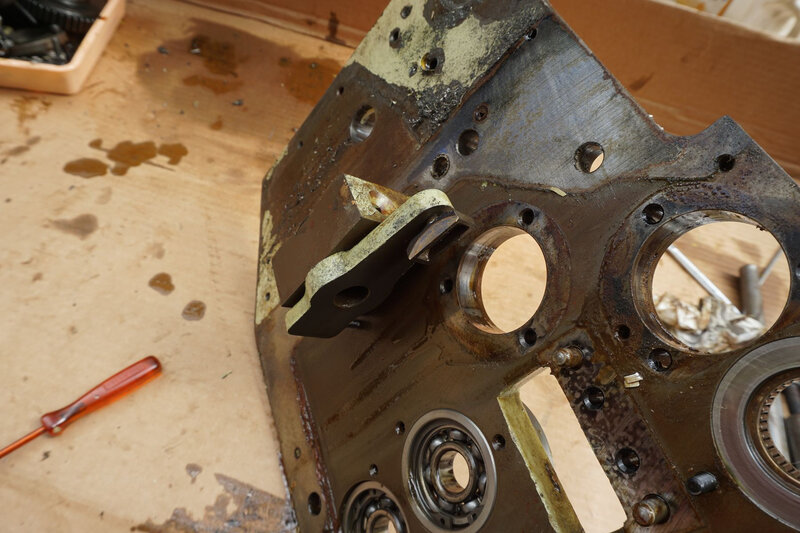

voici les morceaux du puzzle du support de levier de vitesse qui est cassé

la première partie est assemblée , j'utilise de la baguettes inox en MMA

il en manque un bout quand même , je vais le faire en tôle de 8mm

la forme est tracé sur un papier en frottant ses doigts sales dessus

comme je n'ai pas préchauffé ni étuvé après soudure je me retrouve avec des micro-fissures dans les soudure mais cela tiens bien quand même

ce n'est pas de la soudure pour le nucléaire ou la pétrochimie mais c'est bon pour ce quoi c'est fait

et hop , quatre roulettes et on a un chariot ernault-cholet

le pied est mastiqué , j'ai mis aussi la peinture intérieure , comme cela tout sèche en même temps

encore un peu de peinture

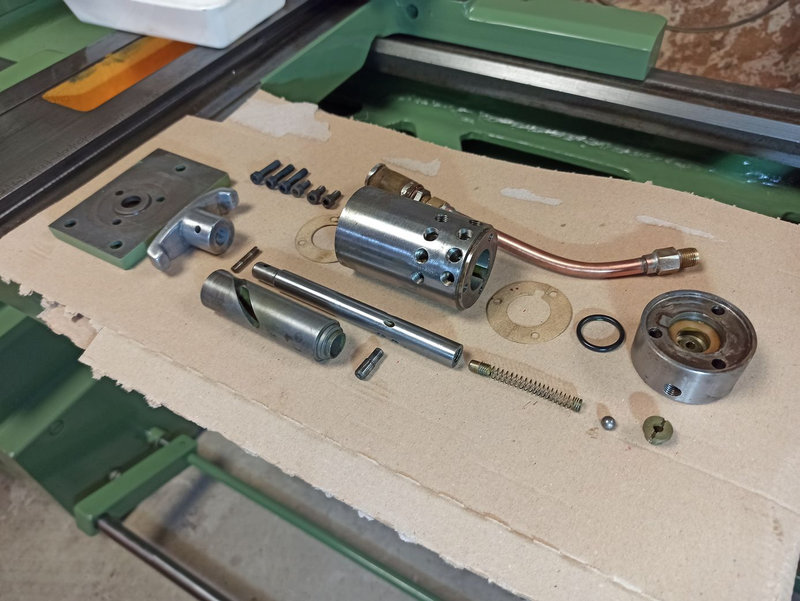

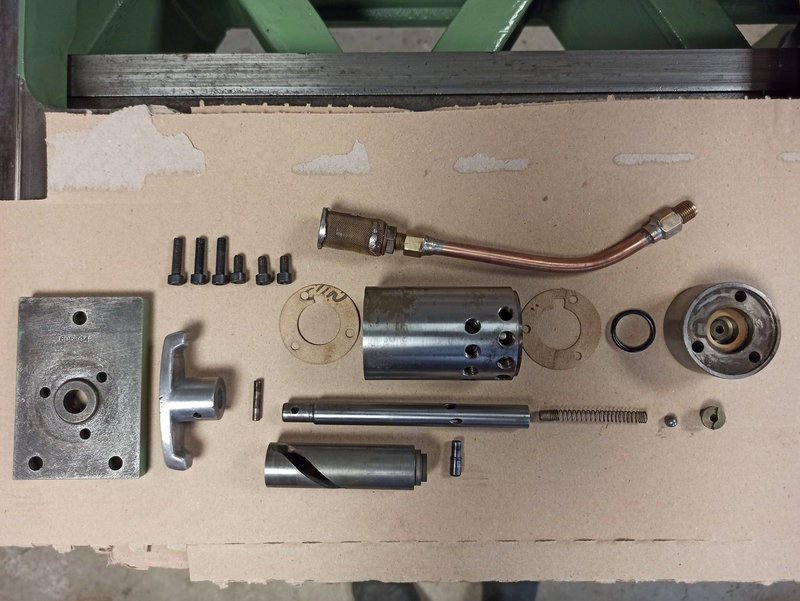

démontage de la pompe de lubrification centralisée

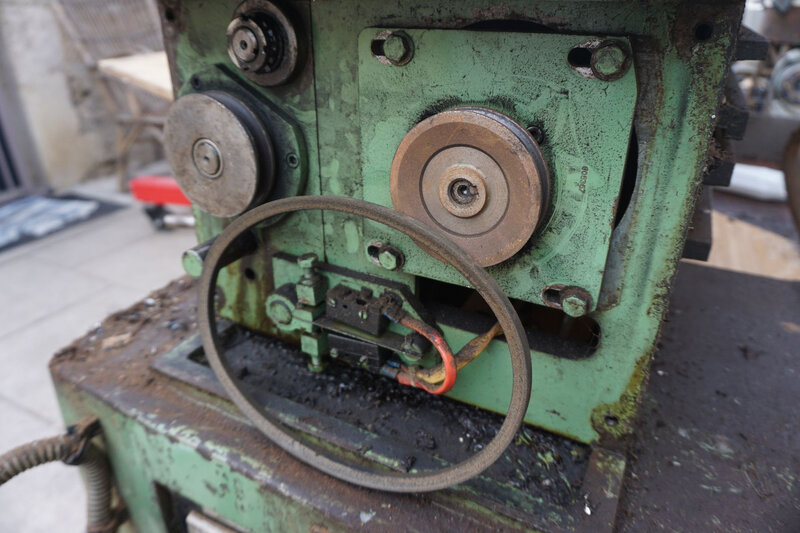

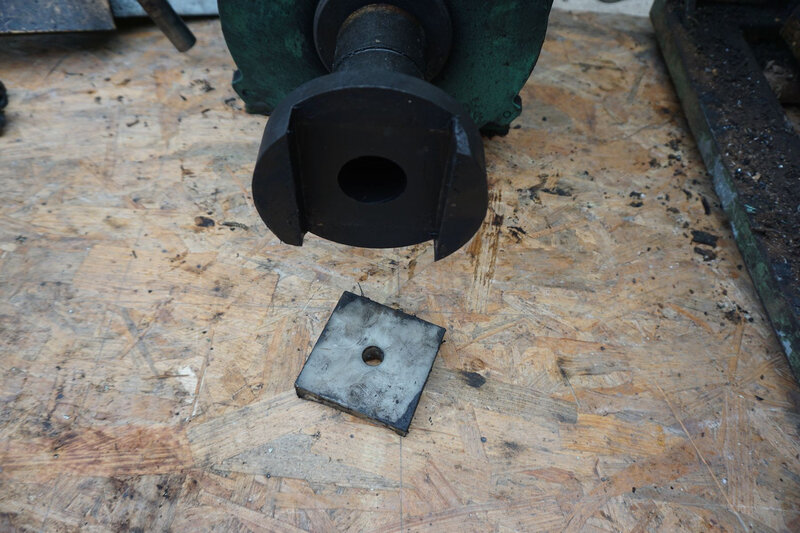

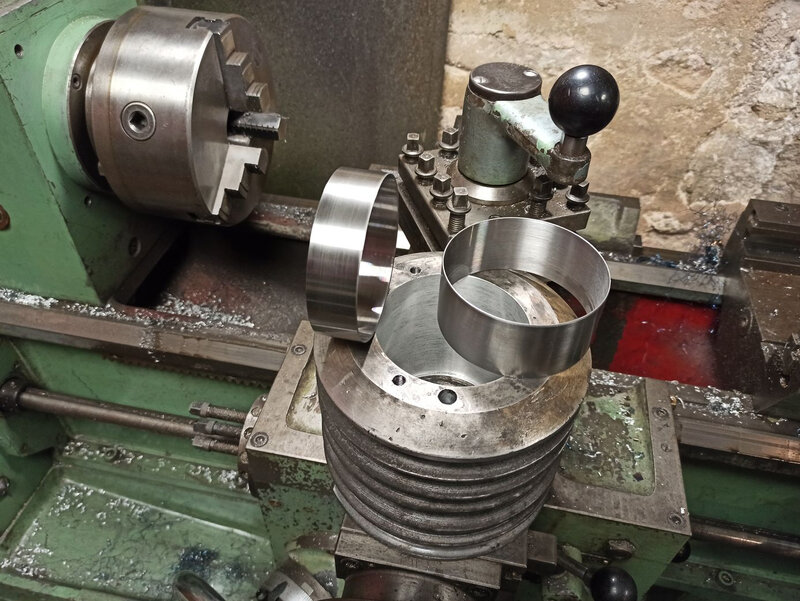

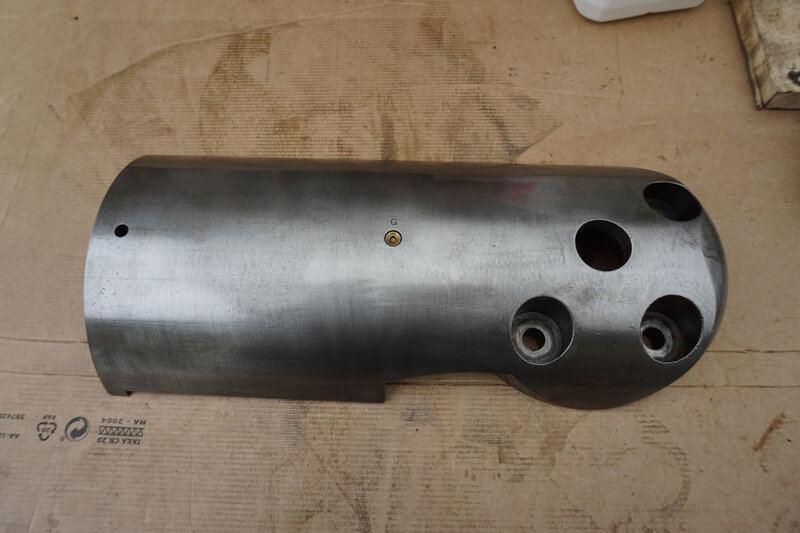

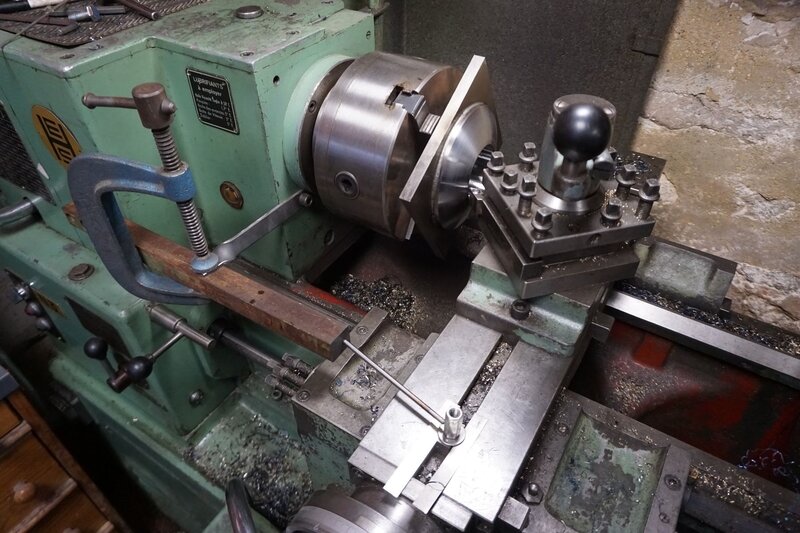

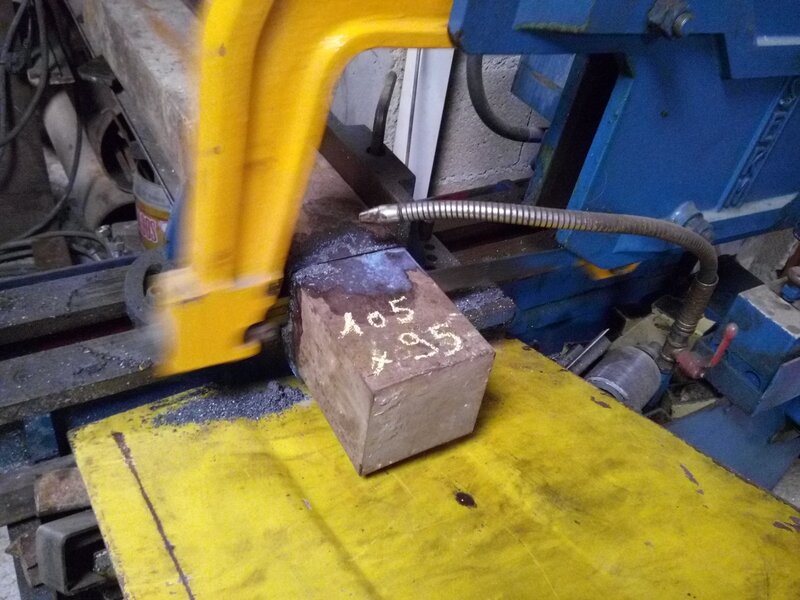

je vais faire un peu d'usinage , la poulie de sortie de boite de vitesse est abimée car les roulements étaient grippés

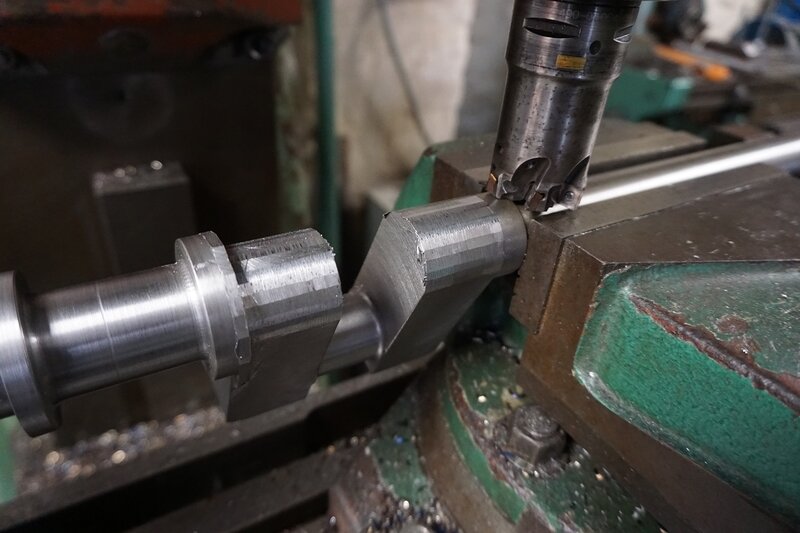

augmentation du diamètre de l'alésage à 92mm

réalisation de bagues 90/92 , j'aurais plutôt du faire le diamètre extérieur à 93 ou 94 car c'était chaud pour tenir le centième sur une section aussi fine

les bagues sont emmanché serré dans l'alésage.

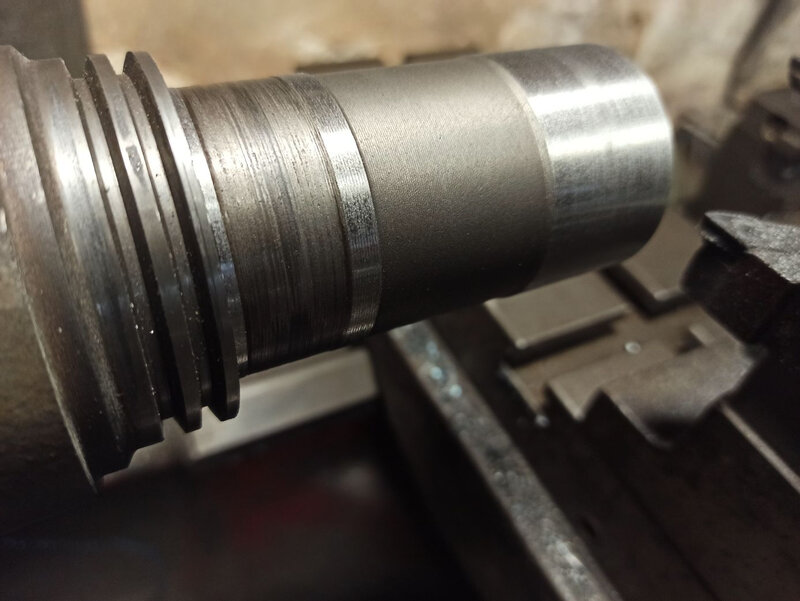

le palier de cette poulie est usé aussi.

le diamètre est réduit à 48 pour mettre des bagues de 52mm emmanché à la presse puis reprise au diamètre final de 50mm

on continu le démontage , ici c'est le chariot transversal et ses butées

la pompe à huile du trainard

le trainard est mastiqué

masquage avant apprêt

apprêt

peinture

et dire que tout ça c'est un tour

masticage du couvercle de poupée

aujourd'hui c'est peinture.

une branche de la manivelle de poupée mobile est cassée , je taraude à M6 pour y coller une vis qui va consolider tout ça.

voila , c'est presque invisible

la manivelle du trainard avait été refaite en fonderie , ce n'est pas du grand art !

la manivelle du trainard avait été refaite en fonderie , ce n'est pas du grand art !

j'ai eu de la chance d'en trouver une sur le "good corner" , le vendeur l'avait mis en vente depuis deux ans et il ne savait même plus où elle était , elle m'attendait.

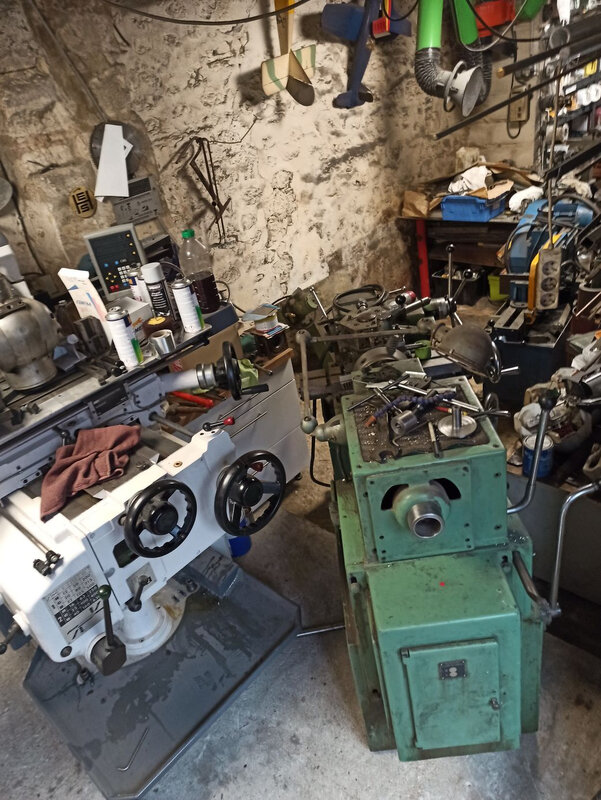

Ce weekend c'est déménagement ...

le Cholet prendra la place du N3 , il va retourner à la place qu'il a pris le jour de son arrivée .

pour lui préparer la place je me suis séparé de mon banc d'affutage , trop encombrant .

comme à chaque fois que je veut bouger une machine il faut en déplacer 3.

allez hop ,tout le monde dehors

c'est avec mes amis rouleau et barre à mine que le N3 se déplace.

ça passe au millimètre entre la Gambin et le mur

c'est bon il est en place , mais il me fait une petite colère , il ne démarre plus , à croire que les machines ont une âme.

C'est un contact du relai thermique qui défaille.

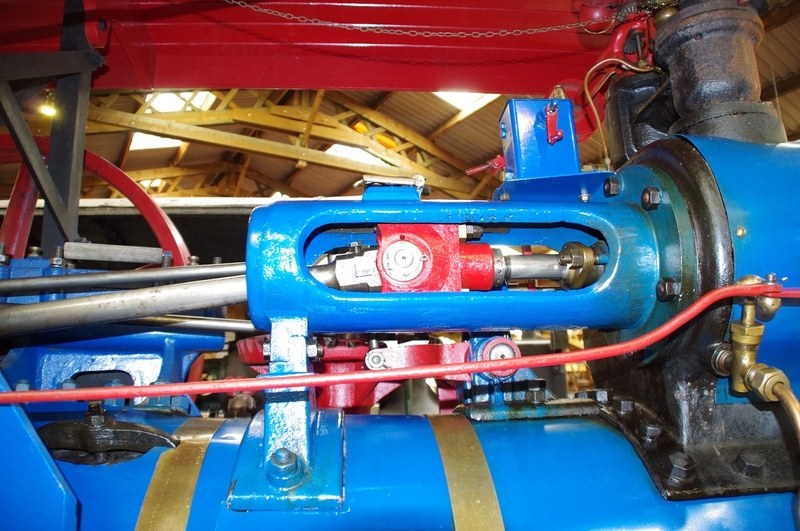

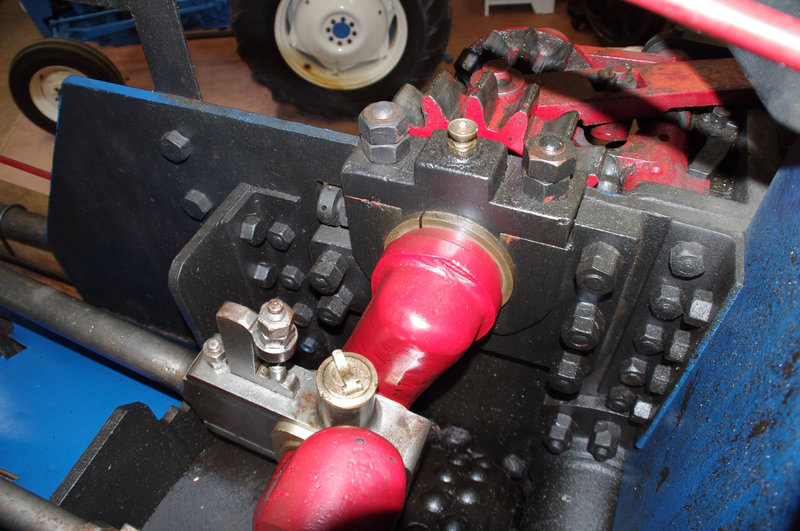

le cholet commence à prendre sa place , il va falloir pousser la Pécard

je vais maintenant attaquer le démontage de la poupée.

des mèches canalisent l'huile à différents points.

dépose du répartiteur d'huile

la pompe qui est actionnée par un excentrique sur l'arbre du harnais.

pour le démontage de la broche j'ai suivi la procédure Ernault dans ses grandes lignes mais j'ai été confronté à les variant sur mon tour .

D_montage_courroies_ernault_somua_cholet_435_1

D_montage_courroies_ernault_somua_cholet_435_2

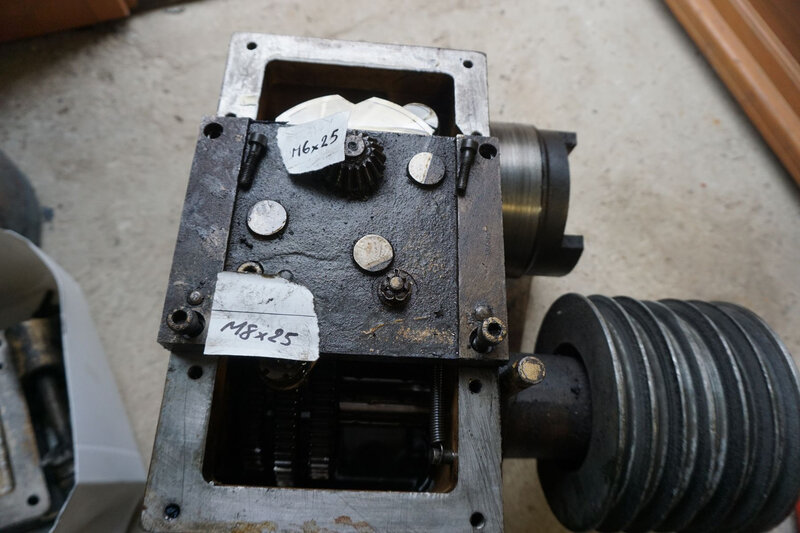

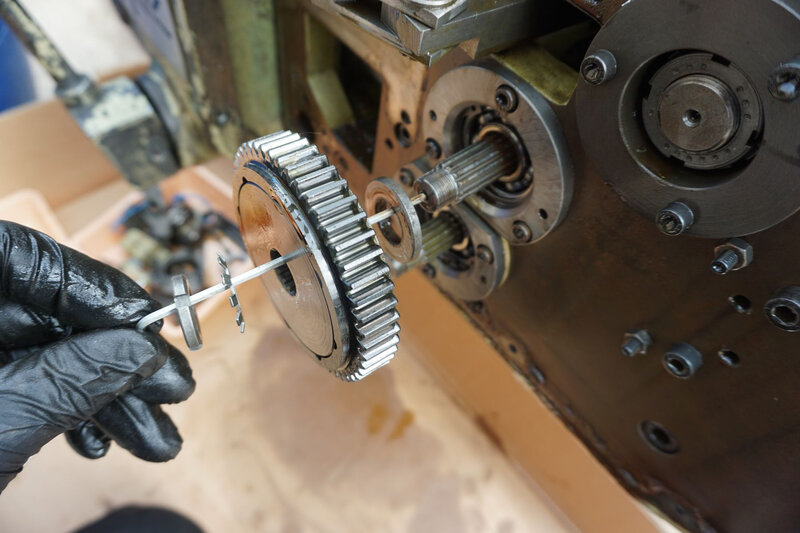

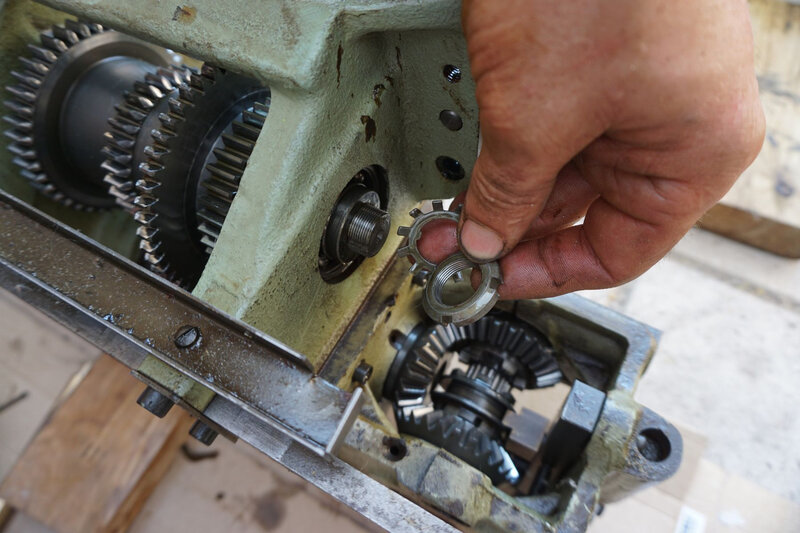

normalement l'écrou à encoche qui est en bout de l'arbre de poulie passe au dessus de ce pignon , sauf que le pignon est plus grand que l'alésage de l'écrou , il est emmanché serré et j'ai du faire un montage sur l'extracteur à inertie.

l'arbre est alésé à 69mm et le pignon à 68mm , ce petit millimètre me permet de tirer le pignon

maintenant on peut retirer l'écrou

le flasque déflecteur qui fait office de chicane pour l'étanchéité de l'huile

les mêches en coton sont là pour réguler le flux de l'huile

grattage de la peinture

la poupée est bien nettoyé

masticage au sintofer pour charger les grosses irrégularité de fonderie

ensuite on fini au fin

voila c'est prêt pour la peinture

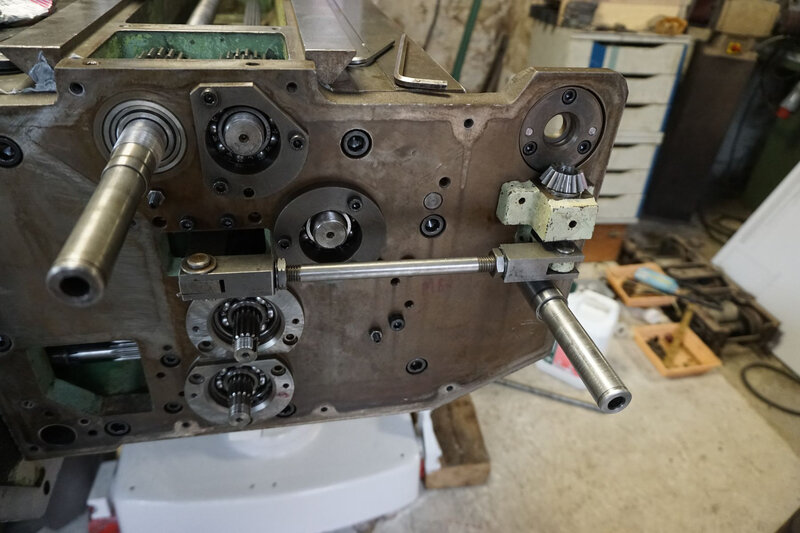

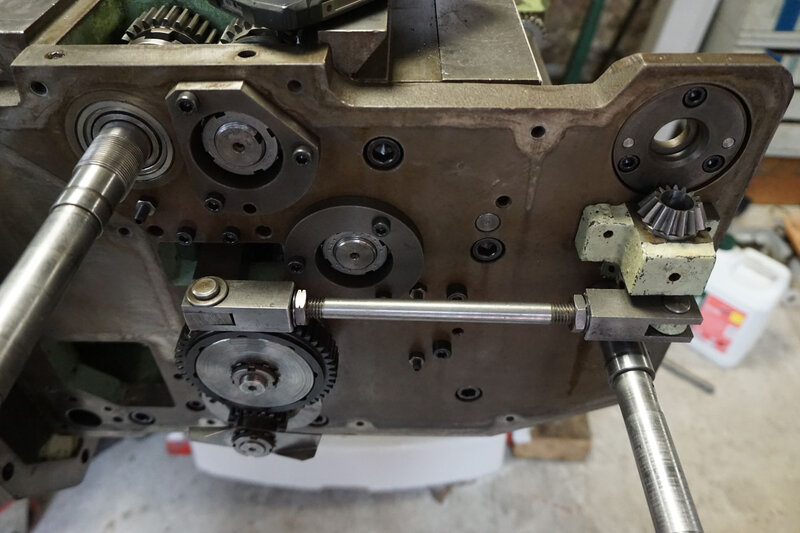

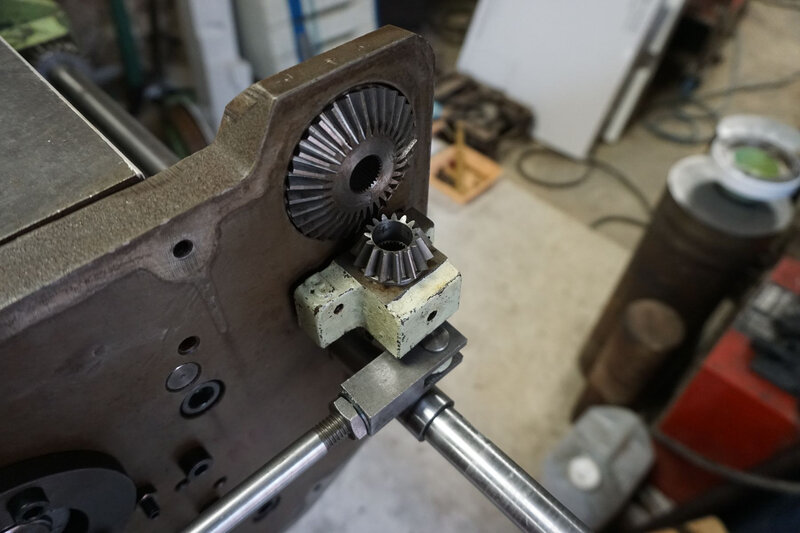

maintenant je vais attaquer la boite des avances

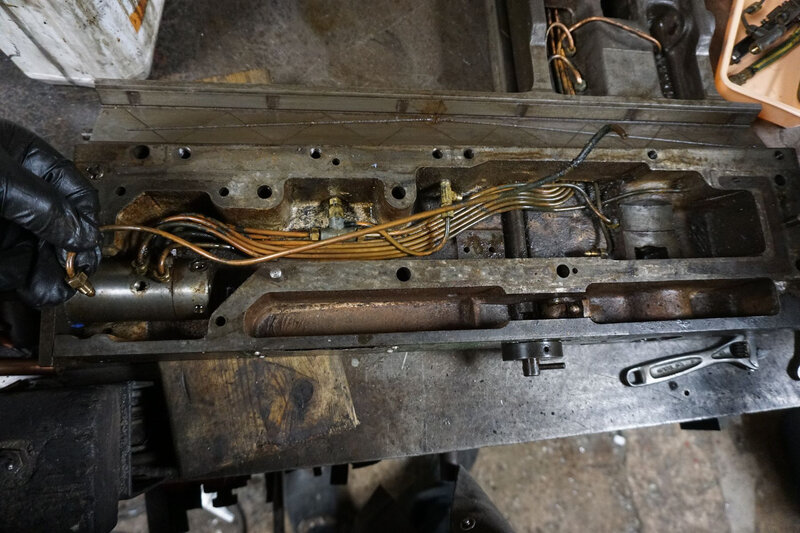

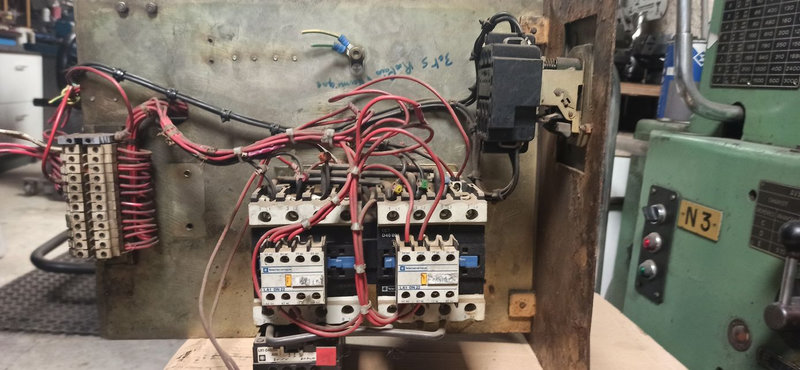

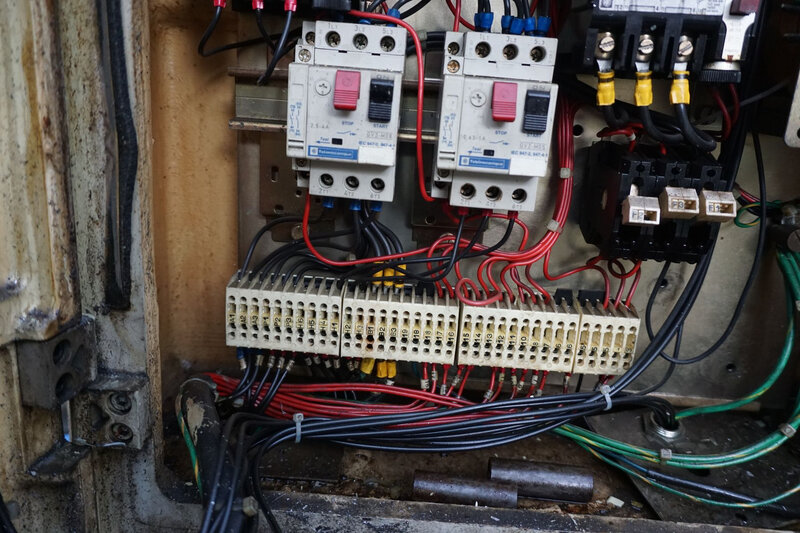

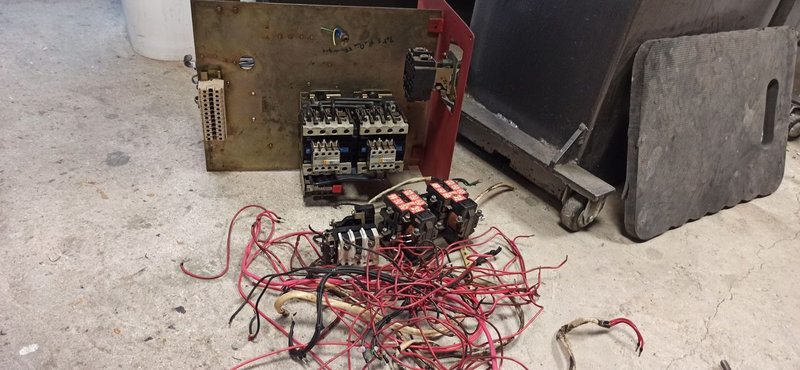

L'armoire électrique est logée dans le pied de droite , elle est maintenue par quatre vis en façade et un crochet qui la soutien en bout.

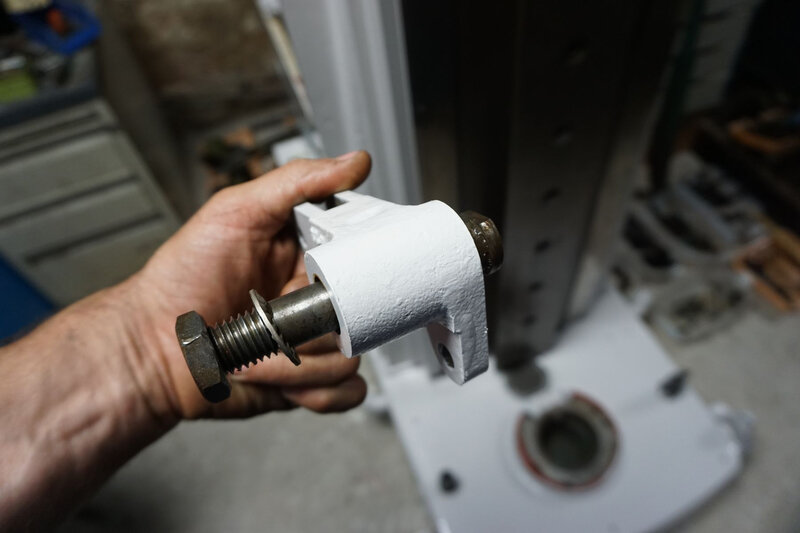

Le support du crochet

le pied vidé de ses composants

grattage de la peinture qui reste pour mettre la fonte à nue.

j'ai mis un bon coup de meule pour retirer des aspérités qui aurait nécessité une plus grande quantité de mastic

j'en ai usé des ponceuses dans ma vie , de différents modèles du haut de gamme au bas de gamme mais celle ci c'est le top , je l'adore.

j'en ai usé des ponceuses dans ma vie , de différents modèles du haut de gamme au bas de gamme mais celle ci c'est le top , je l'adore.

la peinture va durcir lentement le temps que j'attaque le banc.

Le banc est passé au nettoyeur haute pression dans tous les recoins.

La peinture qui reste est grattée.

La peinture qui reste est grattée.

Je me demandais si la plaque constructeur était frappée sur le banc ou à part , j'ai la réponse dans les impacts de peinture.

Je me demandais si la plaque constructeur était frappée sur le banc ou à part , j'ai la réponse dans les impacts de peinture.

La peinture sur le devant du banc parait belle mais elle sera retirée quand même pour retrouver une surface saine.

La peinture sur le devant du banc parait belle mais elle sera retirée quand même pour retrouver une surface saine.

Le dessous.

Le dessous.

comme je suis plus à un démontage prêt , je retire la crémaillère qui sera plus facile à nettoyer.

comme je suis plus à un démontage prêt , je retire la crémaillère qui sera plus facile à nettoyer.

on vois nettement l'emplacement où le modèle de fonderie est modifié pour les différentes longueurs de banc.

on vois nettement l'emplacement où le modèle de fonderie est modifié pour les différentes longueurs de banc.

première passe de mastic

première passe de mastic

sans la peinture on vois bien la forme des glissières rapportées

sans la peinture on vois bien la forme des glissières rapportées

on laisse durcir , demain ponçage.

on laisse durcir , demain ponçage.

pendant que la deuxième passe de mastic durcit je fait la couche de fond de peinture dans le nervurage du banc.

un peu de peinture jaune sur les parties cachées ne peut pas faire de mal

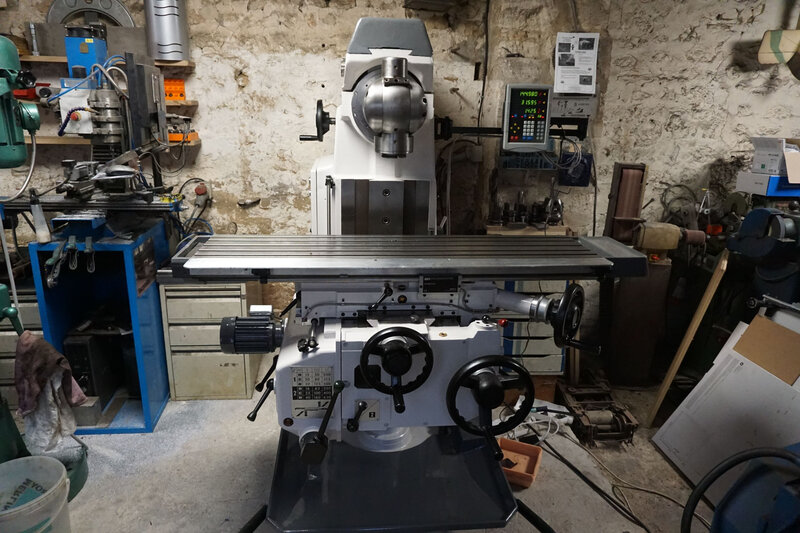

c'est le grand jour ......je commence le remontage

on commence par la plaque support moteur qui pèse 60kg à elle seule , c'est du costaud

le bâti est soulevé pour retirer les roulettes qui m'ont permis de le deplacer facilement pendant les travaux

c'est maintenant l'autre bâti qui arrive

le banc est surélevé sur un chariot pour pouvoir passer au dessus des bâtis

le calage peut faire peur mais c'est stable

le banc prend place plutôt facilement

c'était plus simple à faire que je l'aurai imaginé

la poupée est en place

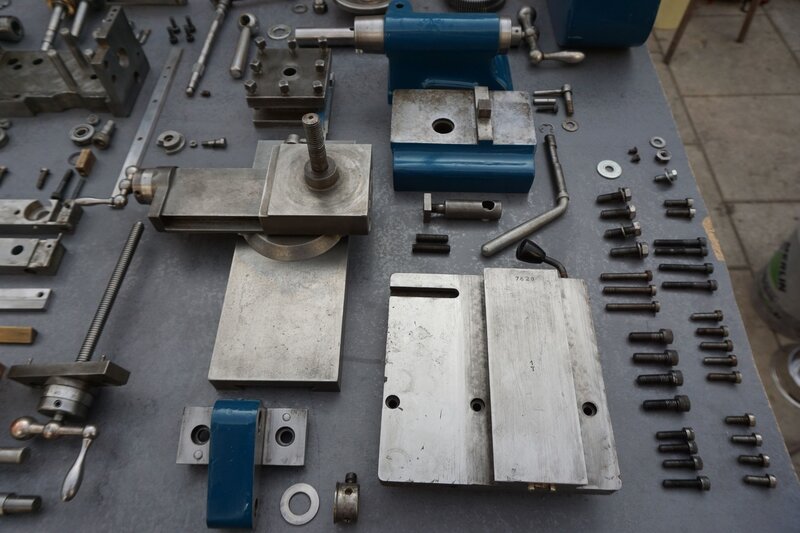

non ce n'est pas l'étale d'une brocante , c'est un tour en vrac

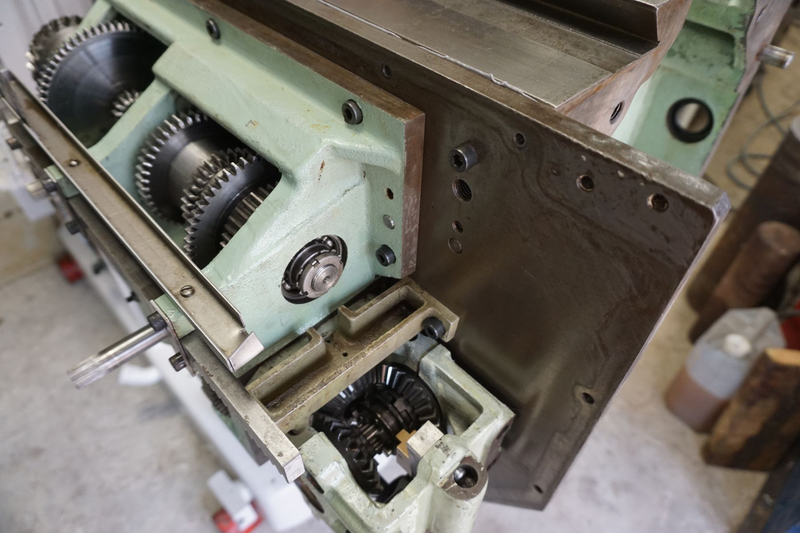

la boite de vitesse

maintenant c'est la broche qui est montée

une bague à été usinée en remplacement de celle qui était cassée

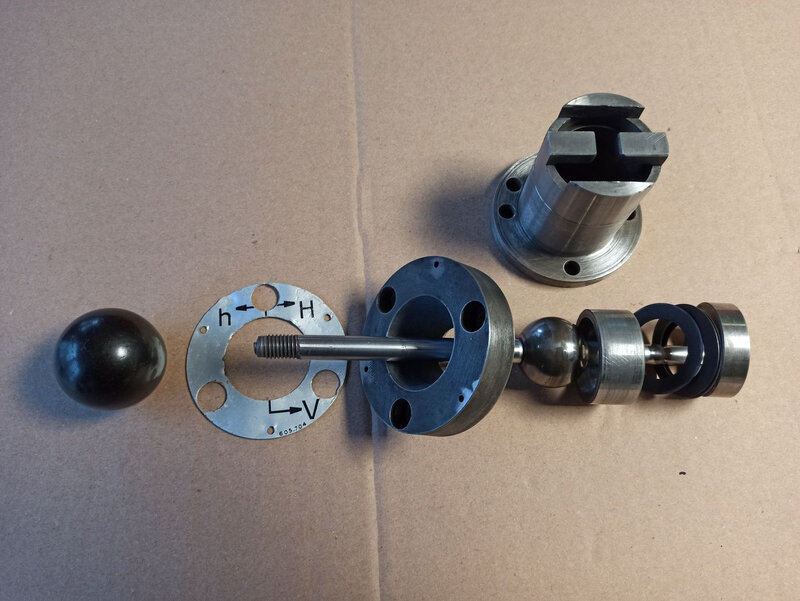

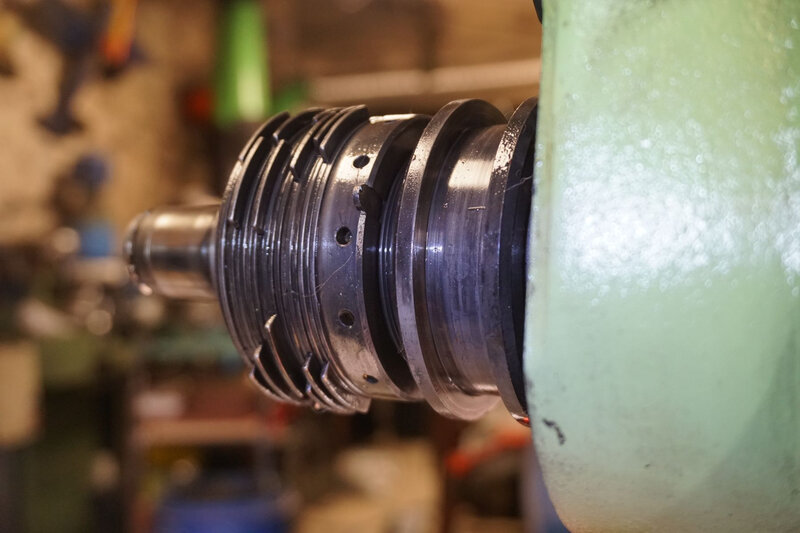

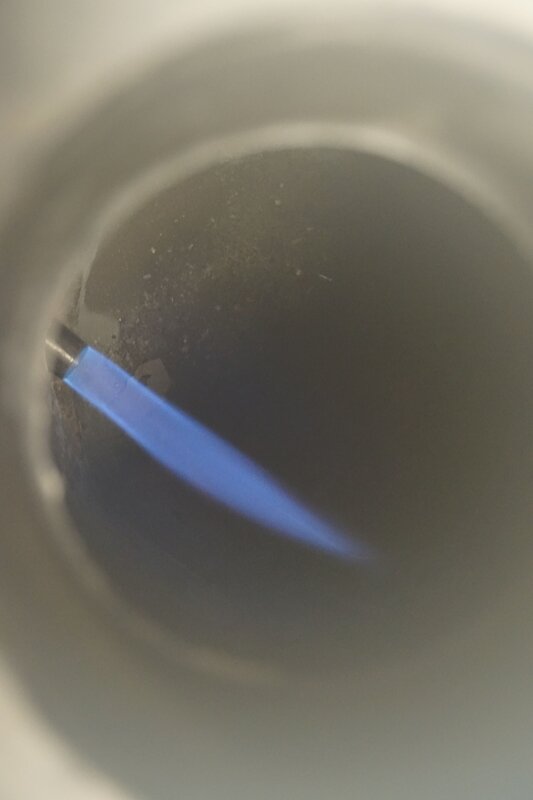

dans la série des mauvaises surprises on peut dire que celle là elle c'est un coup de massue derrière les oreilles . pour l'indexage du trou de lubrification il y a un fraisage qui permet de loger la vis du bâti , sauf que celui qui a changé les courroies dans le passé à remonté le roulement avec un décalage de 120°

et à dû bien forcer pour le serrage au point de poinçonner la collerette du roulement , je ne le félicite pas car cette faute aurai pu me couter très cher

je ne voulait pas acheter un roulement d'origine qui vaut pratiquement le prix du tour alors j'ai fait autrement

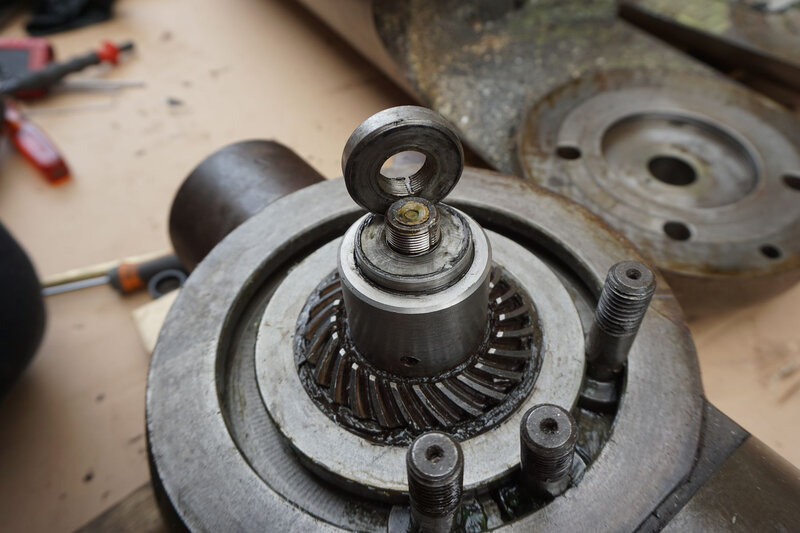

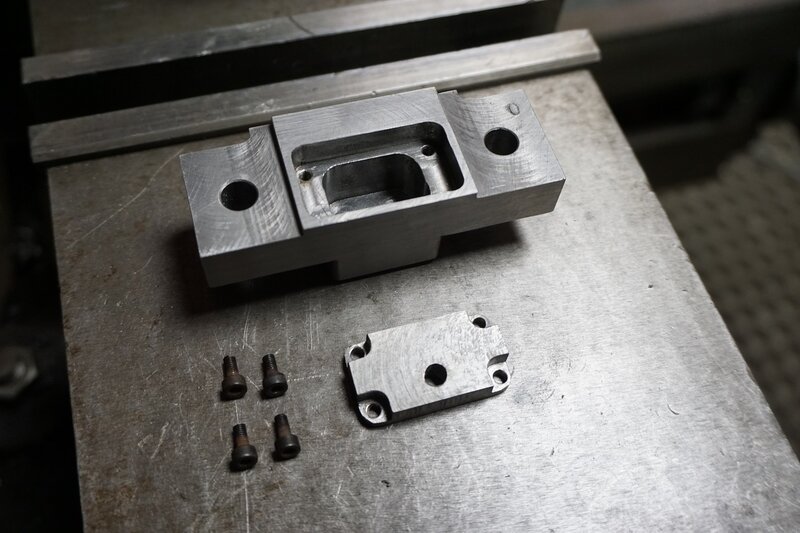

j'ai mis deux roulements coniques plus petit dans une bague adaptatrice

le jeu du roulement de broche est ajusté au comparateur au micron , j'affinerai la contrainte ultérieurement avec le contrôle de la température en marche comme préconisé dans la notice ernault .

ca n'a pas été une partie de plaisir pour remonter cette broche et surtout sans forcer mais avec de la patience on y arrive

voici le balai en corde de coton qui va me fournir les mèches de lubrification

c'est maintenant au tour de la boite des avances

le trainard rejoint le banc

le moteur à subit un sacré coup de nettoyage , il est assez récent et du coup je n'ai pas entrepris de lui changer les roulement

la coupelle du levier de changement de vitesse , normalement elle est chromée mais elle avait bien souffert , du coup elle sera peinte

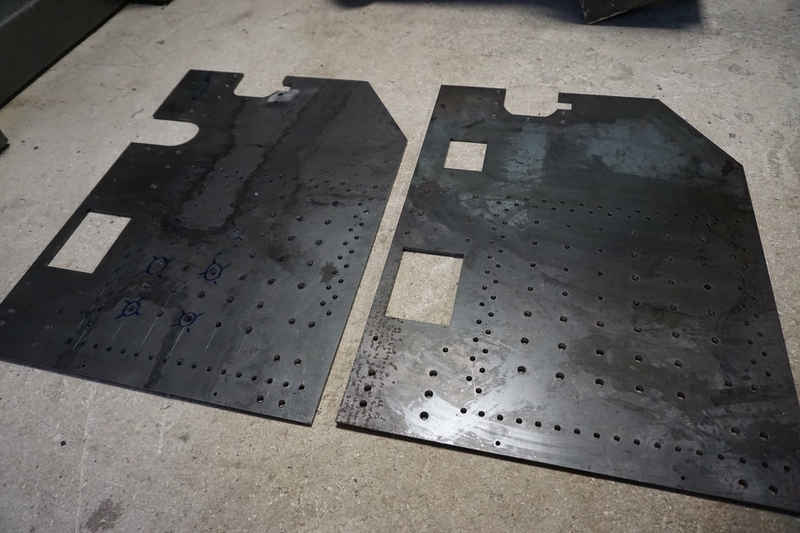

la plaque des vitesses est fraisée en cnc dans de l'alu de 1mm , le fond de gravure est peint et la surface sera poncée pour faire ressortir les écritures

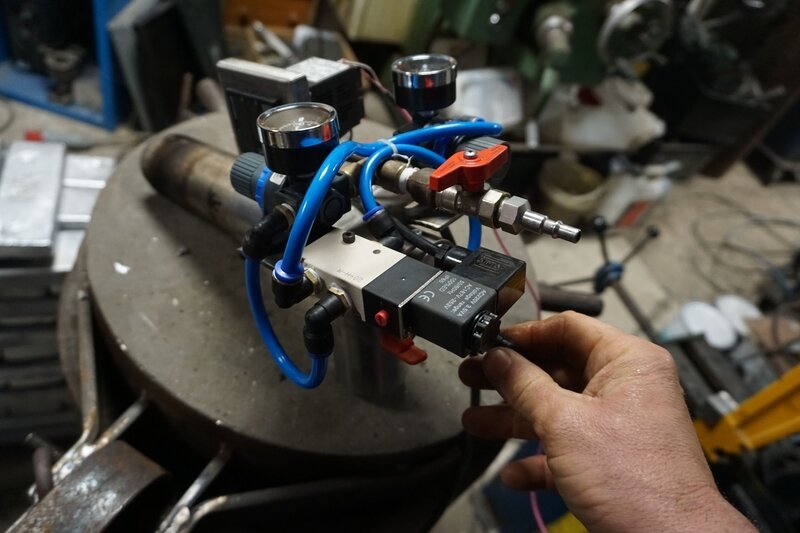

les départs de graissage du trainard

la pompe à huile

le tube d'aspiration de la pompe était souple d'origine mais il fuyait , je l'ai refait en rigide

la cuirasse du trainard en cours de remontage

j'ai refait les ressorts à la volée , il m'en a fallu quelques un en test pour arriver au bon résultat

j'ai refait les ressorts à la volée , il m'en a fallu quelques un en test pour arriver au bon résultat

les racleurs sont changés par des neufs , j'y ai perdu un bras

les racleurs sont changés par des neufs , j'y ai perdu un bras

changement de la plaque de protection par une nouvelle moins tordue

le petit tube en forme de bec qui permet le graissage de la noix en position G du transversal

elle est pas belle celle là , bon j'y ai laissé l'autre bras

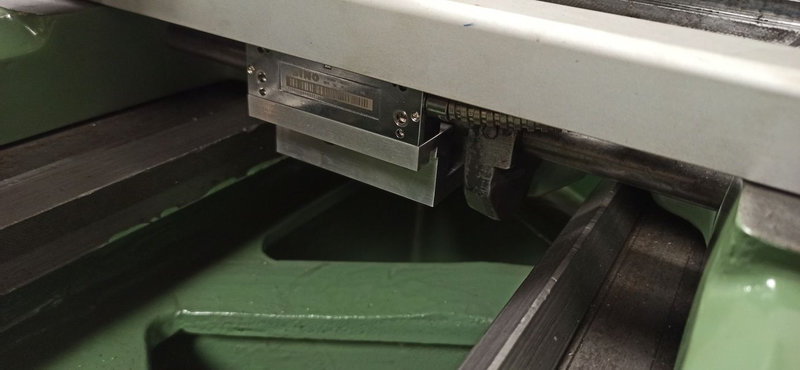

reglage de l'alignement de la règle du longitudinal

j'ai mis une règle de visu de petite taille sur le transversal

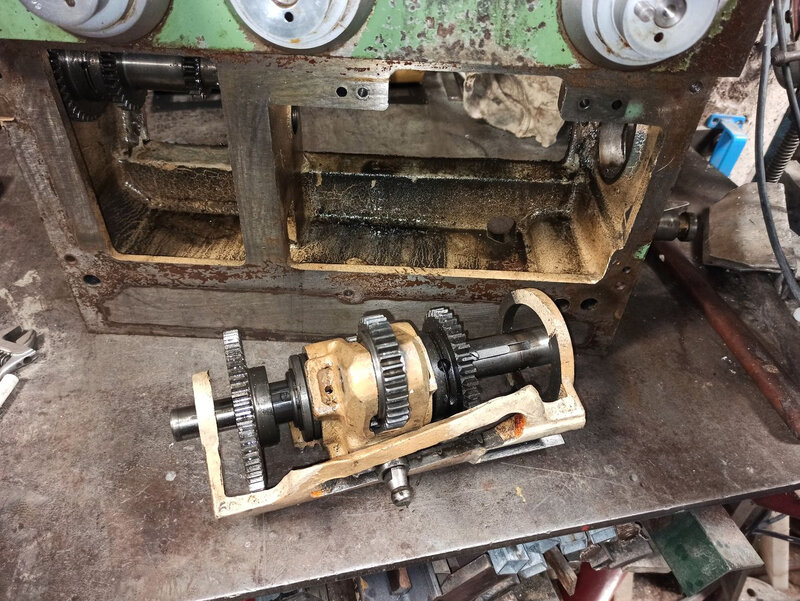

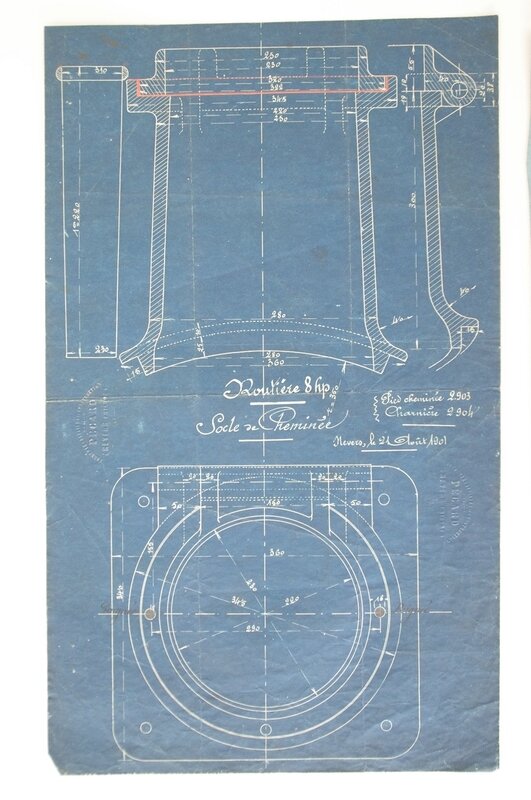

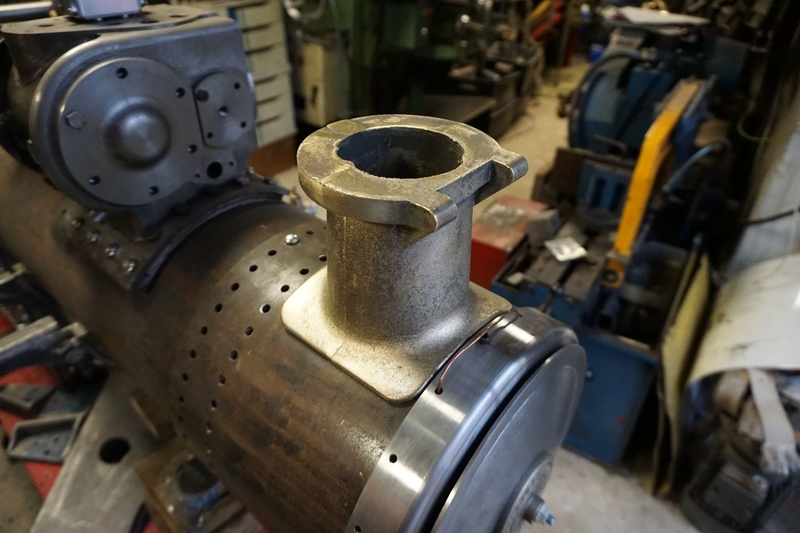

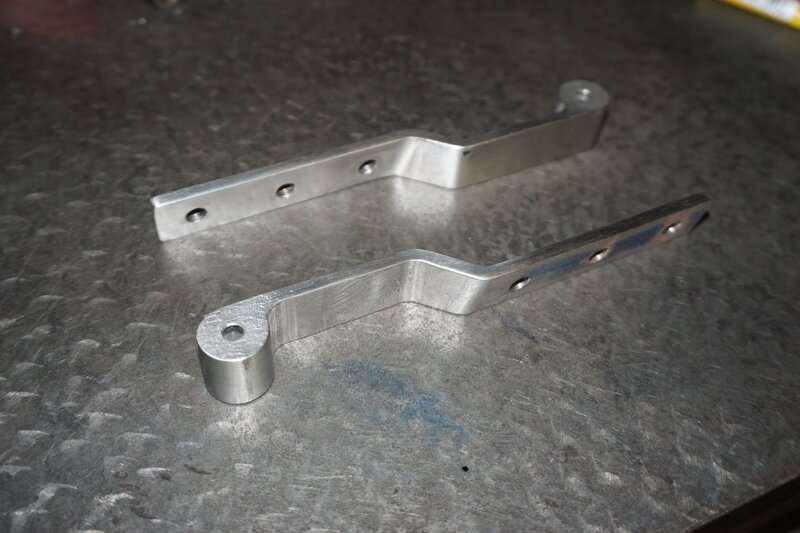

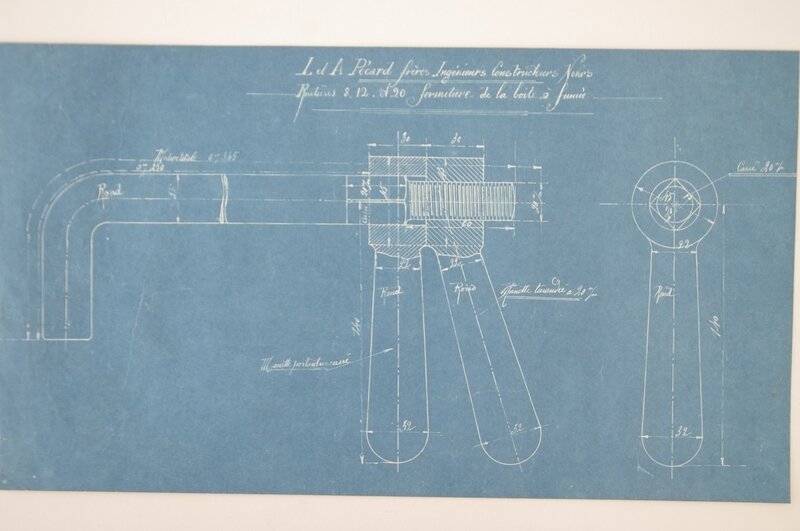

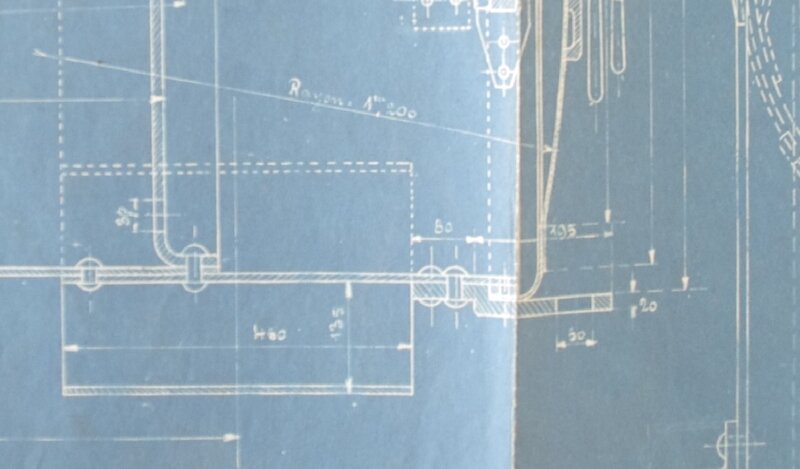

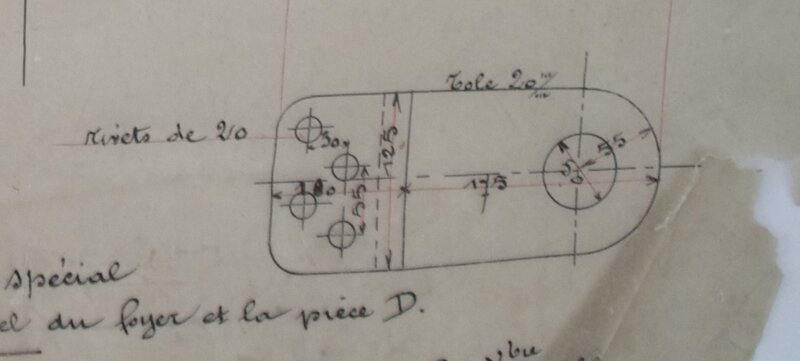

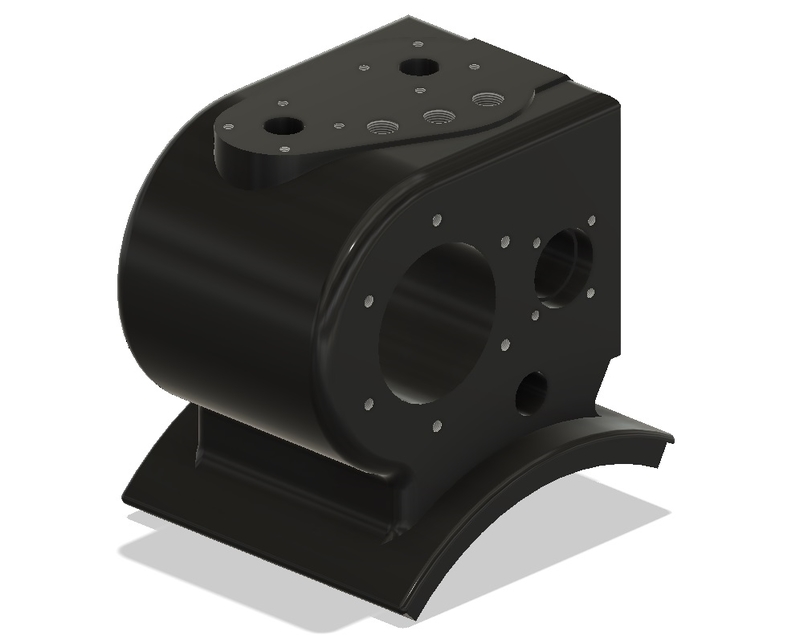

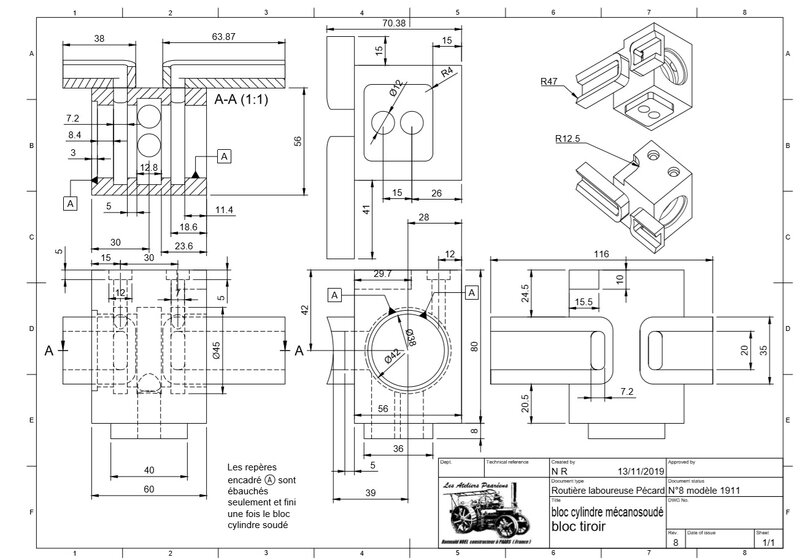

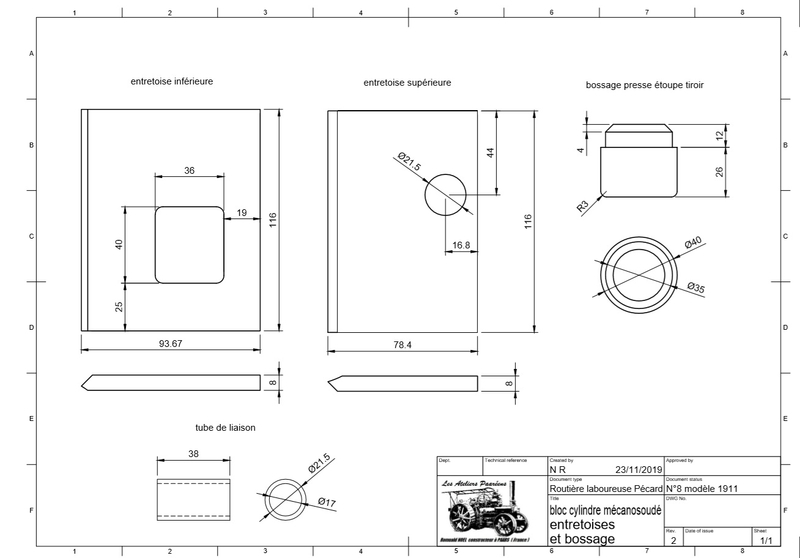

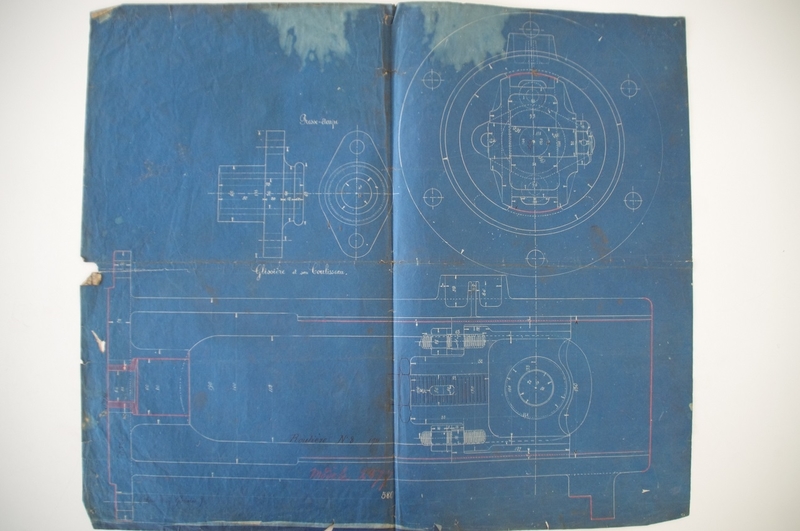

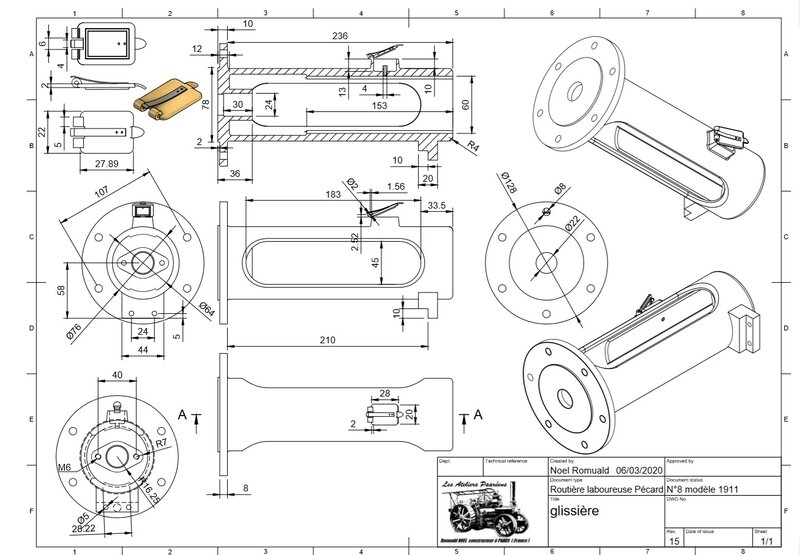

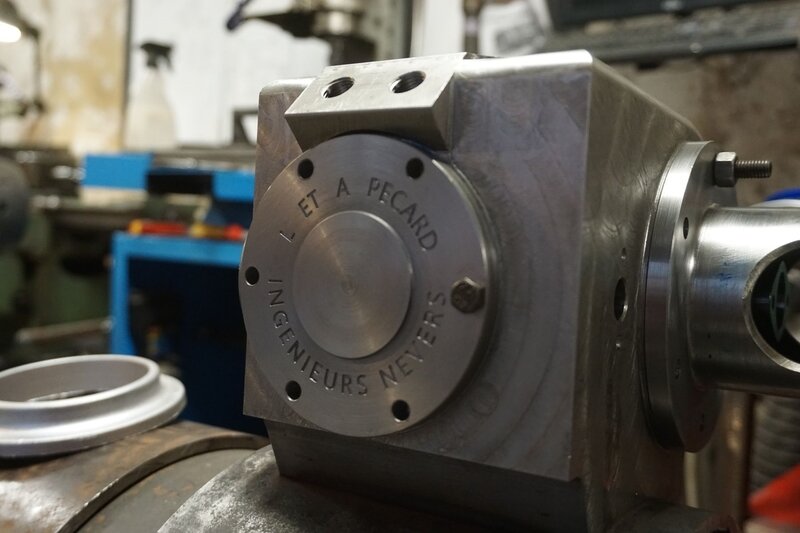

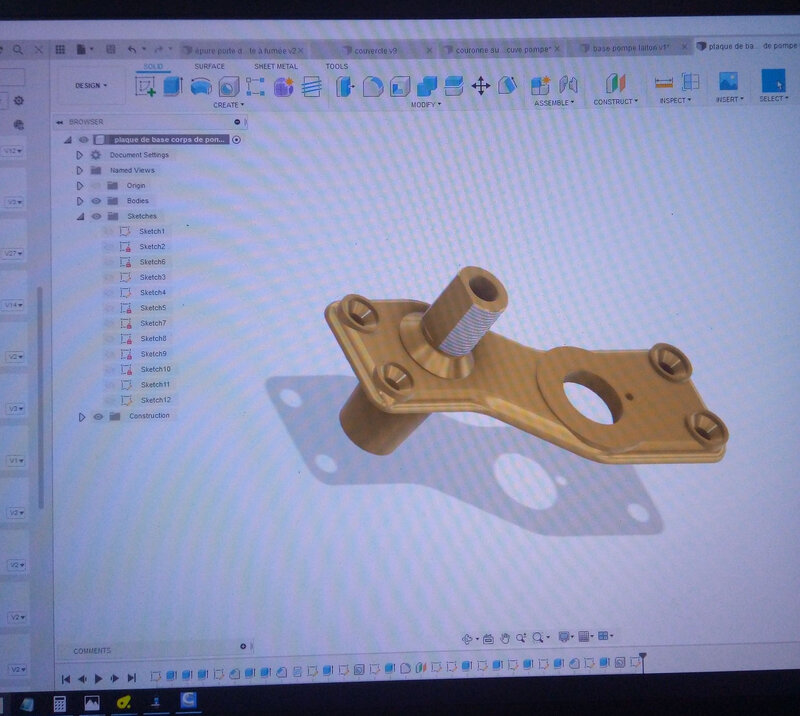

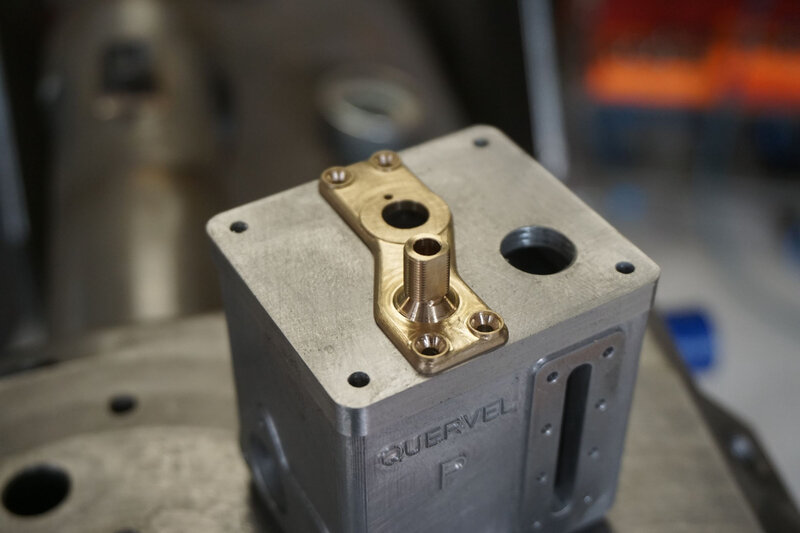

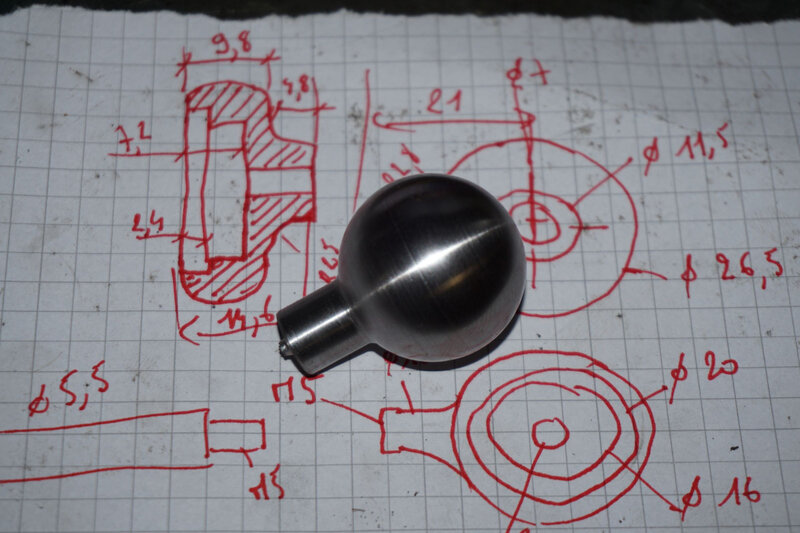

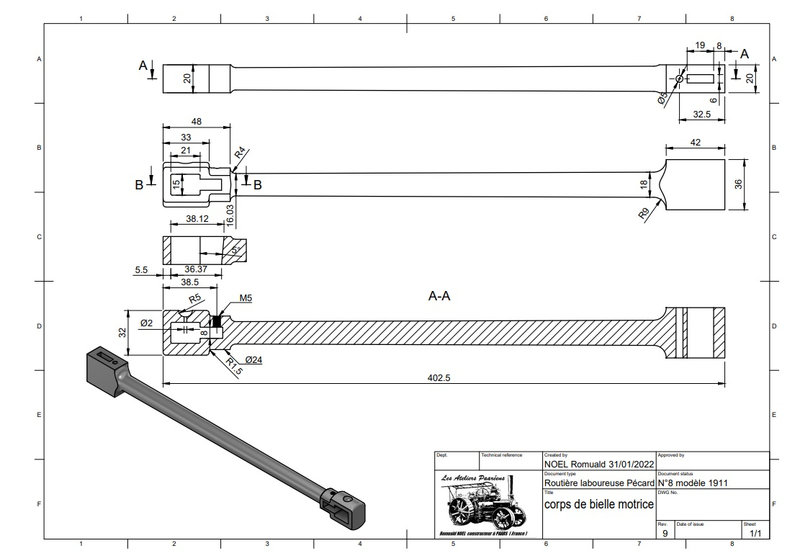

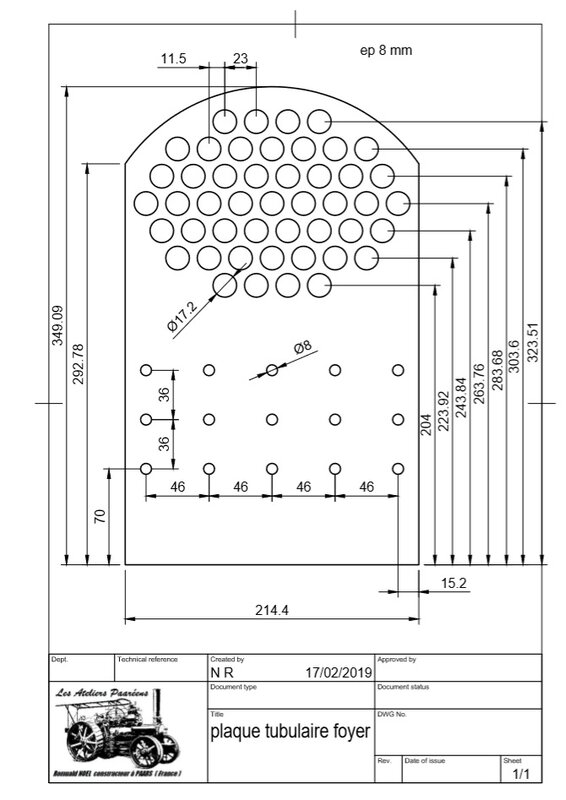

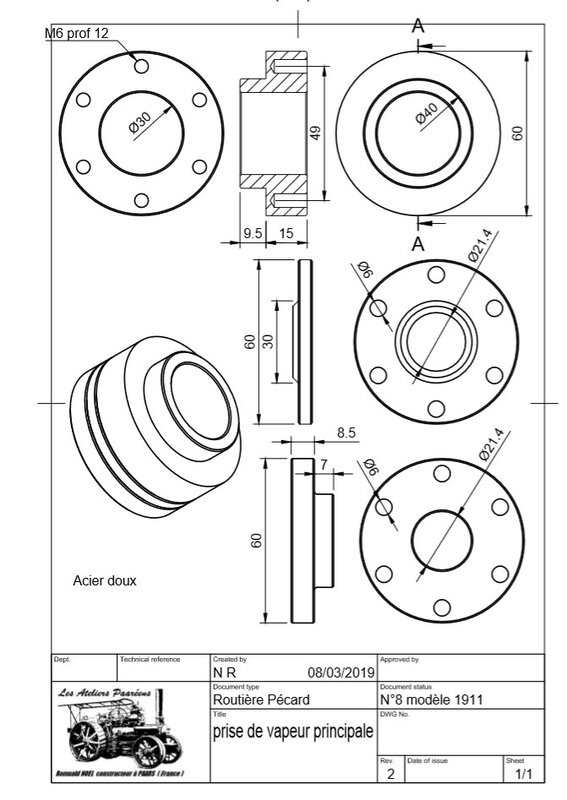

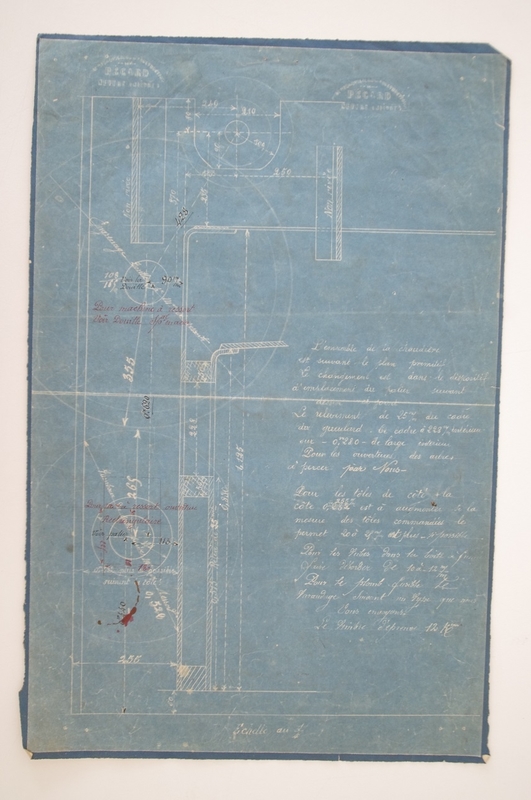

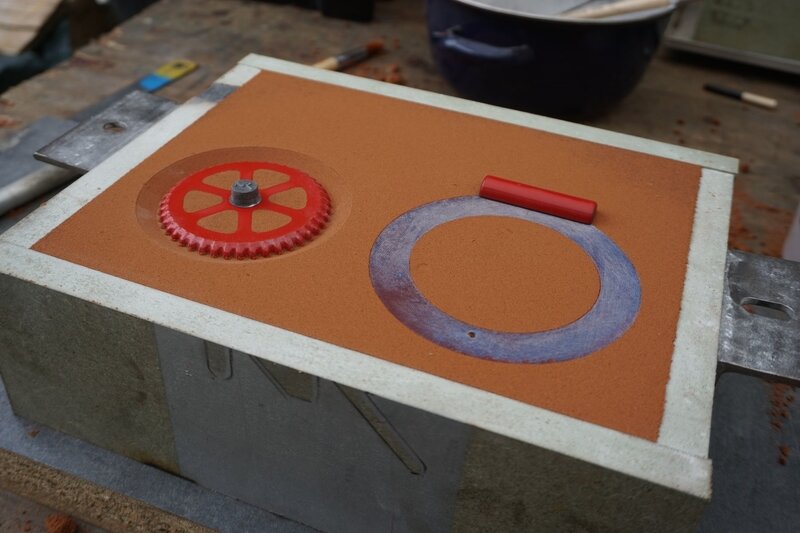

le dispositif d'indexage de la tourelle était manquant , heureusement avec les plans d'origine j'ai pu refaire les pièces

le dispositif d'indexage de la tourelle était manquant , heureusement avec les plans d'origine j'ai pu refaire les pièces

un grand classique , la pompe à lubrifiant qui est grippé mais rien de grave .

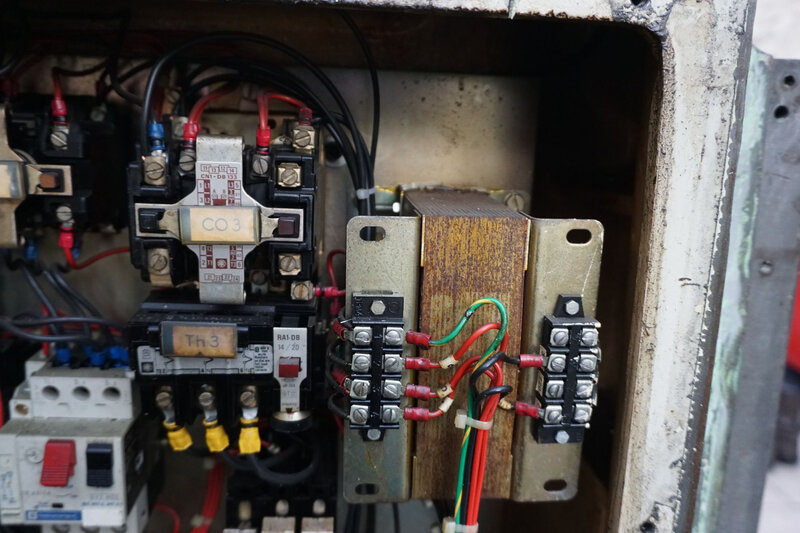

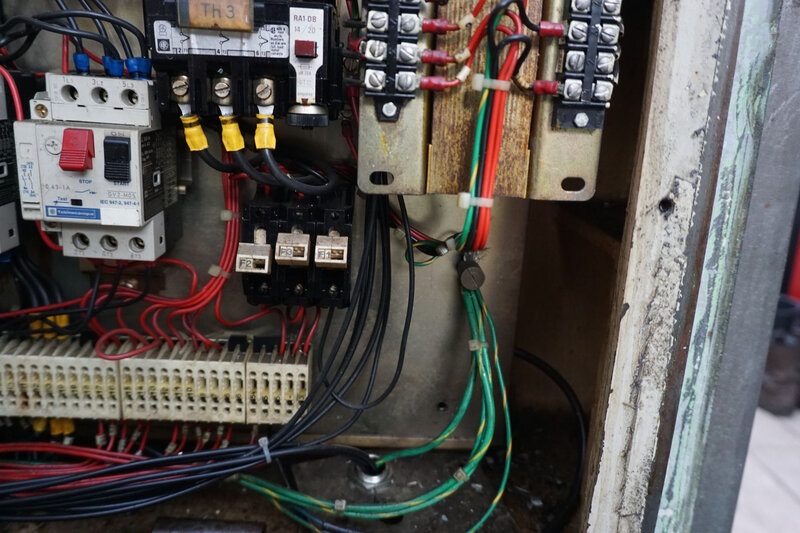

les anciens câbles sont retirés pour refaire le câblage avec des fils neuf

et remplacer ces contacteurs des années 70 par des plus récents

celle là revient de loin , elle était à la poubelle , le jour où je l'ai trouvé j'ai gagné ma journée

un support a été fait pour supporter la visu et la lampe

un support a été fait pour supporter la visu et la lampe

le support du capteur de la règle longitudinale est fait dans un plat de 4mm plié

le support du capteur de la règle longitudinale est fait dans un plat de 4mm plié

la magie de l'impression 3D , on dessine la pièce et hop une série de poignées se fait toute seule , j'adore ce truc.

il est mis à sa place et calé de niveau , pas évident le long d'un mur , il faut y aller en mode spéléo.

je peaufine le réglage du roulement de broche qui avait tendance à brouter sur les grand porta faux , il faut serrer le roulement suffisamment pour qu'il n'y ai plus de jeu sans qu'il se produise un échauffement excessif , on y va par palier successif.

je peux dire maintenant après plusieurs heures d'usinage que l'adaptation faite en remplacement du roulement cassé fonctionne bien , j'avais un doute mais je ne l'ai plus.

j'ai fait le réglage de l'alignement de la poupée en tournant un diamètre sur 200mm de long en faisant le réglage jusqu'à obtenir un cylindre parfait.

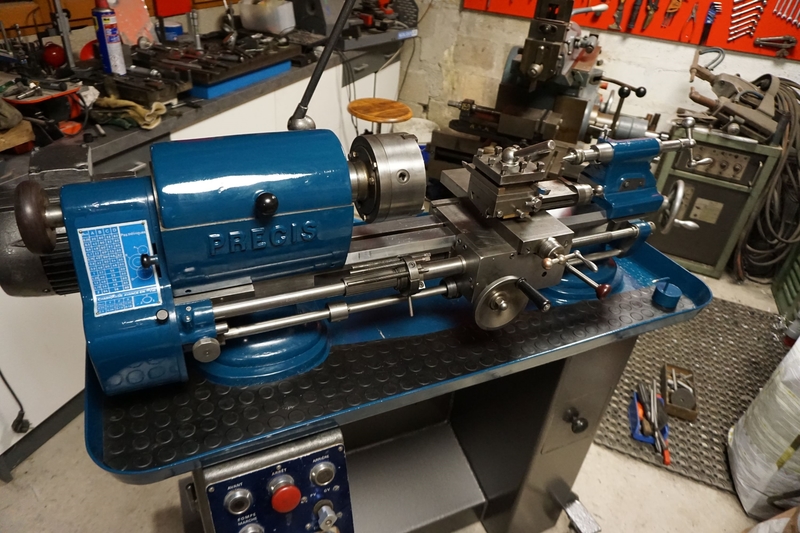

ça y est !!!, il n'est déja plus propre , mais le but c'est de faire du copeau et pas une pièce de musée

ça y est !!!, il n'est déja plus propre , mais le but c'est de faire du copeau et pas une pièce de musée

l'atelier n'est pas bien grand et je peut vous dire qu'il en impose.

l'atelier n'est pas bien grand et je peut vous dire qu'il en impose.

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)