Le wagon tender.

Je vais maintenant m'écarter un peu de la locomotive pour faire un wagon de service sur bogie .

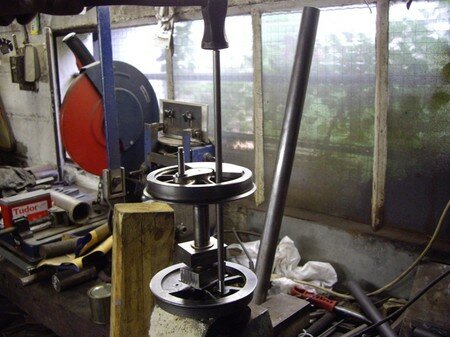

Les bogies .

Les boites d'essieux sont décolletées pour en réduire l'épaisseur au niveau des vis de fixation . Elles servent de butée au roulement à bille .

Ces pièces sont découpées au laser dans de la tôle de 4 mm. Voici le couvercle intérieur avec son trou de 18 mm pour laisser passer l'essieu .

La pièce est plaquée par la contre pointe dans un montage pendant le tournage .

Voici le couvercle extérieur . Celui-ci je l'ai décolleté juste pour faire joli .

Je retire un peu de matière sur la face interne du couvercle extérieur pour éviter que le roulement ne frotte .

En voila deux , un face et l'autre pile .

Les flancs et les traverses du bogie sont découpés dans de la tôle de 8 mm. Les roulements de ref : 6000 font 8 x 10 x 26 mm et se logent dans l'épaisseur du métal .

Les quatre trous sont taraudés à M4 pour la fixation des couvercles .

Le couvercle intérieur est monté .

Voici ceux de l'extérieur .

Les Roues.

Les roues sont ébauchées à 1 mm de la cote finale .

Le diamètre est fini à 80 mm , la face est dressée et un trou de 12 mm est percé au centre de la pièce .

Je reprends la pièce par l'autre face pour ébaucher l'alésage . La logique veut que l'on fasse la bande roulement dans la même phase que l'alésage mais comme je travaille en série et que je ne veux pas dérégler mes outils alors je décompose les opérations .

Le trou est calibré à l'alésoir machine de 15 mm .

Pour ne pas avoir une roue toute plane je marque la jante .

Deux trous sont percés pour faire plus joli quand ça tourne , enfin sur les vraies roues cela doit avoir une autre fonction que de faire joli .

J'ai eu l'explication d'un confrère qui m'a précisé que ces trous sont fait dans la réalité pour entraîner l'essieu avec un toc lors des opérations de profilage du bandage .

Les essieux .

Les essieux sont tournés dans de l'étiré de 20 mm . La première opération consiste à les mettre à longueur .

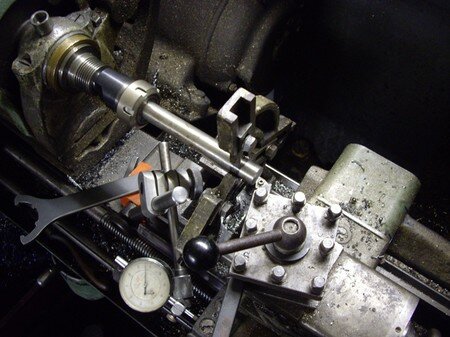

Ensuite les extrémités sont tournées avec la lunette fixe pour des raisons de concentricité . Un trous de centre est fait aux extrémités pour la reprise de l'essieu complet lors de l'usinage des boudins .

Le voila fini .

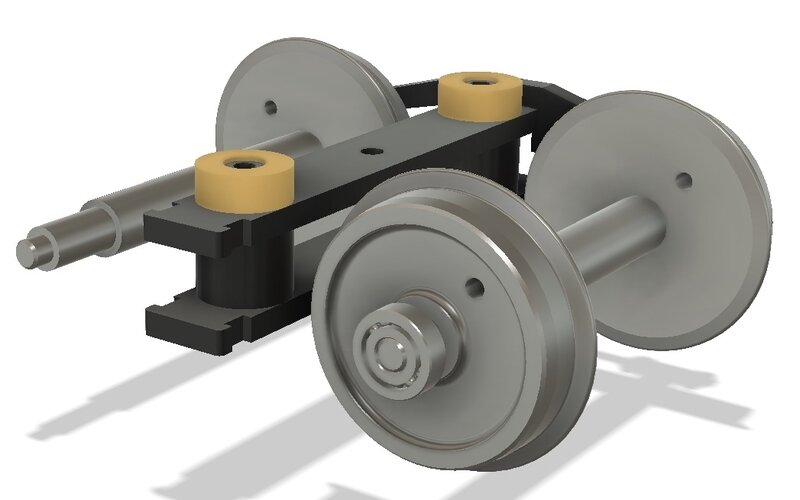

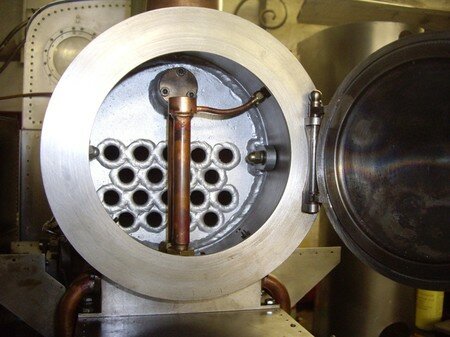

Un petit montage à blanc pour voir à quoi cela ressemble .

Puis aussitôt montage à blanc du bogie complet pour me rendre compte des proportions car jusqu' ici je ne l'avais vu que sur papier .

Vue du dessus .

Vue de côté .

Les roues sont collées au bloc-press en position verticale .

Le boudin de roue est terminé en montage mixte sur le tour .

Le châssis .

Le châssis du wagon est formé de deux longerons en fer U de 30x15 . Les extrémités sont fraisées pour une mise à longueur plus précise et surtout bien d'équerre .

Les traverses du wagon sont faites en fer plat de 30x5 . Le tout est soudé à l'arc en veillant à l'égalité des diagonales .

Les supports de bogies sont faits en fer plat de 50x10 , ça ne va pas plier ! mais on fait avec ce qui traîne dans les chutes .

Les supports sont percés pour recevoir la vis pivot au centre puis ils sont soudés en place dans le châssis .

Plutôt que de courir à gauche et à droite dans les magasins pour ne pas trouver ce que je cherche , je préfère passer ce temps à faire ce dont j'ai besoins . Dans ce cas présent il me faut de la cornière pour faire les angles de la caisse . Une chute de tube carré qui traînait à reçu quatre coups de disque à tronçonner pour en sortir des cornières .

Pendant que la fraiseuse usine en avance automatique pour calibrer les cornières je fais du tournage et plus précisément les sabots de frein ( voir plus bas )

Un décrochement est prévu sur l'avant du wagon pour améliorer l'accéssibilité à l'arrière de la loco . Il est soudé tel que sur la photo , ensuite je tronçonne ce qui est en trop .

Le haut est coupé et plié pour être soudé sur les cornières d'angle .

Mise en place et bridage avant pointage de la soudure .

L'avant est terminé et va pouvoir être soudé sur le châssis .

Pointage de l'avant de la caisse .

Pointage de l'arrière .

L'avant et l'arrière sont réunis par des tubes carré de 20x20 en haut de la caisse et deux montants sont soudés au tiers de la longueur . Une traverse en tube carré est soudée pour délimiter la zone de la traimie à charbon .

Une vue 3/4 avant de la caisse .

et la vue 3/4 arrière .

Vue de façe avec le décrochement .

Les sabots de frein .

Pendant que la fraiseuse fait du dressage de cornière , je tourne la bride qui sert de base à la réalisation des sabots de frein . La première phase qui consiste à aléser le trou et à dresser la face en mors extérieurs .

Tournage du diamètre extérieur et dressage de la face en mors intérieurs .

La gorge est réalisée en plusieurs plongées avec un outil fait à partir d'une lame de scie mécanique cassée .

Pour faire l'outil , il faut prendre un tronçon de la lame et le souder sur un barreau , ensuite il faut affûter aux bons angles .

Tournage de l'épaulement de la face .

L'axe des trous est tracé à l'aide d'une équerre à centrer . Ils sont ensuite percés à 4 mm .

les huit sabots sont découpés à la scie à métaux et le profil extérieur est fraisé en suivant le tracé .

Un coup d'ébavurage et c'est fini .

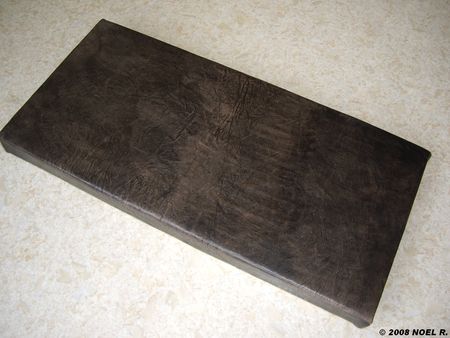

La caisse est faite en contre-plaqué bakélite , celui qui sert à faire les planchers des véhicules utilitaires ou les coffrages en béton . Pour ce faire je suis allé rendre visite à mon menuisier préféré .

Des rainures ont été faites tous les 20 mm pour simuler les joints entre les planches .

Ce genre de contreplaqué résiste très bien à l'eau et est très dur pour résister aux chocs .

La traverse avant est réalisée en pointe comme sur certain wagons utilisés en voie de 60 cm .

Le fer plat de 30x5 est plié dans l'étau et il est soudé sur la partie usinée en pointe .

Le cordon de soudure du dessus est juste fait pour combler le jour entre les deux pièces . Il sera meulé au raz par la suite .

Voici le bloc après meulage .Les extrémités trop longues seront cisaillées à la bonne longueur.

Une échancrure est fraisée dans la partie basse de la traverse pour laisser passer la barre d'attelage .

Un fer plat est soudé entre la traverse d'essieu et la traverse d'attelage pour former une gueule de loup .

La traverse vue du dessus avec le trou de la cheville d'attelage .

J'ai eu envie de faire des tirand de renfort de châssis et les voici en place .C'est juste de la déco , le châssis est déjà assez rigide sans ça .

Je place les planches pour voir l'allure générale .

J'ai trouvé que ça serait plus beau avec des montants en diagonale alors j'en ai soudé deux .

Les cale-pieds.

Je voulais faire des cale-pieds qui ne dépassent pas du wagon pendant le transport dans la voiture pour un gain de place . j'avais le choix entre des cale-pieds amovibles , rétractables ou escamotables . J'ai choisi la troisième solution .

Je pars de carré de 20x20

Le barreau est serré dans un tube fendu pour le tourner cylindrique sur 90 mm de long .

Vu le porte à faux je mets la contre-pointe .

La partie cylindrique a un diamètre de 17 mm.

Un trou de 12 mm est percé pour la vis pivot .

Cette vis se fixera dans le taraudage M10 pratiqué dans un gousset en tole de 10 mm qui est soudé dans l'angle du châssis .

Les vis utilisées resemblent à celle ci .

Le cale-pied en position sortie.

Et là en position rentré .

Une vis M6 sert de butée lorsque l'on pousse en avant avec les pieds .

Un système de maintien en position est réalisé avec une bille .

La bille est poussée par un tronçon de joint torique dont le tore fait un diamètre de 6 mm qui fait office de ressort . Un début de trou est fait dans la platine support pour que la bille se bloque dedans .

Des cale-pieds sont montés au milieu du wagon pour un passager .

Les plots Paulsta que j'avais commandé pour l'amortissement de l'essieu sont arrivés, je vais donc pouvoir les monter . Ils sont taraudés à M8 que d'un côté .

Ils prennent place au raz des flancs de bogie .

Les patins de frottement sur lesquels le châssis prend appuie sont fait en bronze et ont une épaisseur de 15 mm .

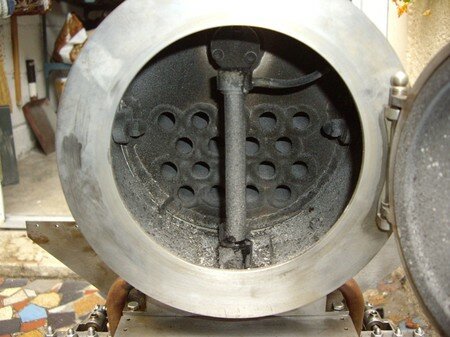

Le bogie est maintenant complet à l'exception du freinage que je ferais plus tard .

Il a reçu une dose de peinture noir mat .

Le châssis a été peint aussi en noir mat .

Voila ce que cela donne avec les planches .

Voici le cale-pied vu du dessus , le mécanisme de pivotage n'est pas visible .

Mais le voici en vue du dessous .

Lors des premières circulations j'avais mis simplement une planche en contreplaqué comme siège et cela c'est avéré très inconfortable , j'ai pris la décision de passer du modèle spartiate au modèle (grand) luxe .

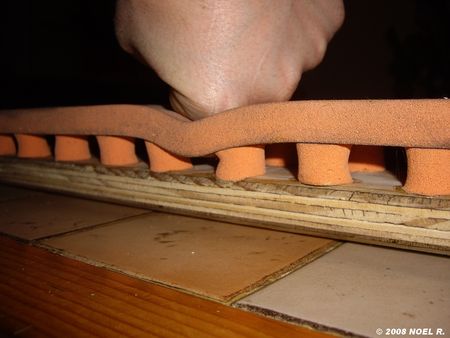

La partie rembourrage est faite en mousse haute densité , j'ai découpé plein de petits cylindres à l'emporte pièce de 20 mm qui vont servir de ressorts un peu comme dans un matelas . Le tout est collé à la colle néoprène.

On peut voir ici l'action des ressorts .

La couverture du siège est faite dans du cuir de mouton que j'ai rapporté du fin fond du souk de Marrakech. La forme est tracé sur l'envers de la peau .

La découpe se fait aux ciseaux , le cuir de mouton n'est pas trop épais .

Les bord sont enduits de colle néoprène pour faire l'assemblage du rabat avant la couture .

La couture se fait avec deux aiguilles pour croiser les points et le fil est en lin bien solide .

Un cadre en cornière alu de 20x20 est mis en place pour maintenir le cuir et servir de guidage du siège sur le wagon .

Le cuir a été passé au cirage noir et il en ressort des marbrures comme sur un vieux fauteuil , tout à fait le style rétro .

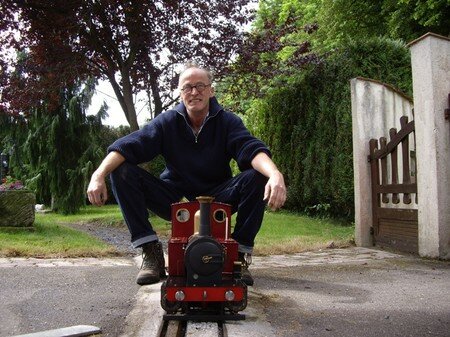

Voici le wagon terminé , je peux vous dire que c'est du grand confort .

La soute à charbon est bien grande et permet d'y loger tout les outils nécessaires à la conduite du train .

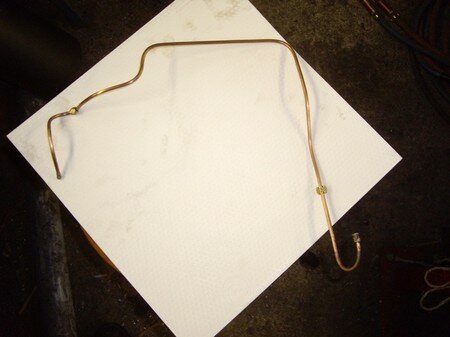

La vanne de coupure de l'alimentation en eau de l'injecteur a été placée sous le wagon et la commande est faite par une tige de 6 mm coudée au bout .

J'ai fait une petite poignée en bois pour faciliter la manoeuvre .

J'ai placé un compteur de vitesse de vélo pour totaliser le kilométrage parcouru par la loco , le capteur à aimant est placé sur un essieu du bogie avant .

Voici les deux nouveautés du tender pour la saison 2008 .

Suite à vos demandes je met en ligne les plans de mes bogies , c'est cadeau faites en bon usage .

Bien sûr un usage commercial de ces plans est interdit.

le pdf à télécharger > bogie_5_Drawing_v14

les dxf à télécharger pour la découpe laser >

couvercle_exter_boite_d_essieux_bogie_en_5

couvercle_inter_boite_d_essieux_bogie_en_5

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)